I.C.T - P15

I.C.T

| État de disponibilité: | |

|---|---|

| Quantité: | |

| Machine de sérigraphie extra-longue pochoir pour une production géante PCB

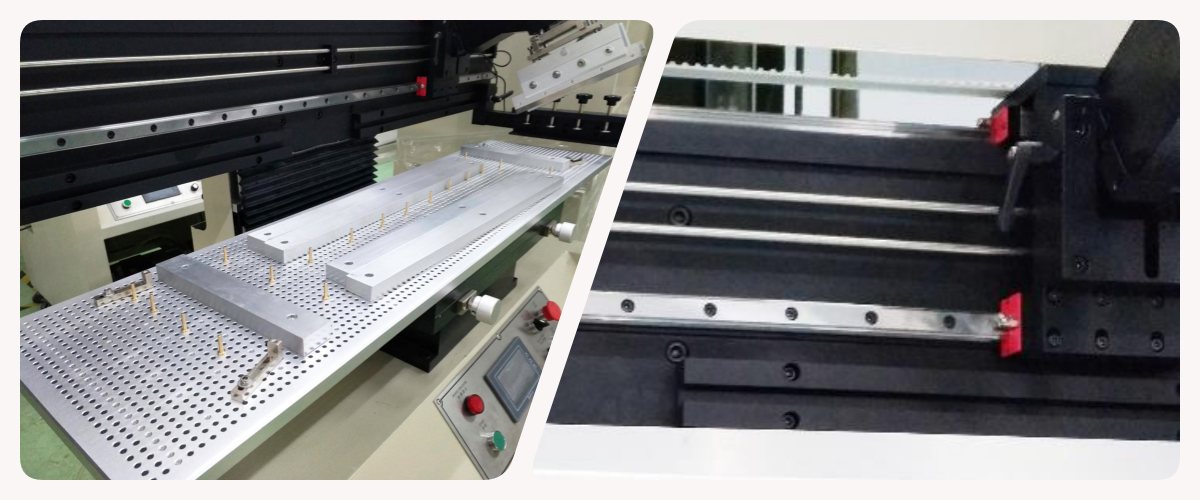

La machine d'impression pochoiring fonctionne comme une machine de sérigraphie pochoiring robuste dans les lignes d'écrans géants LED, de modules solaires et de tableaux de bord automobiles. Les guidages linéaires Taiwan TBI et le moteur pas à pas SANYO offrent un déplacement stable pour une pâte parfaite sur des planches de 1 500 mm. Une raclette à suspension, un manomètre en temps réel et un contrôleur de vitesse permettent aux opérateurs de composer des couches exactes. Le banc modulaire universel avec dispositif d'alignement prend en charge les PCB simples ou doubles faces de 0,2 à 6 mm d'épaisseur. Les bras pochoir s'étendent de 370 × 470 mm à 2 100 × 650 mm. Le mode d’impression entièrement automatique maintient la qualité constante. Avec une puissance de seulement 290 W et des cycles ≤ 15 secondes, la machine d'impression PCB est parfaite pour la production grand format et en grand volume.

| Fonctionnalité

Les broches flexibles et les blocs de support s'adaptent à chaque disposition de trous sur les PCB géants simples ou doubles. Le positionnement est rapide, précis et entièrement réglable. Rails de guidage de précision de Taiwan et mouvement de verrouillage du moteur pas à pas importé solide. La raclette se soulève à la main pour un remplissage ou un essuyage rapide de la pâte ; les capteurs de limite raccourcissent les courses de retour. Celui-ci contient des cartes de 1,5 mètre sans secousses à l'intérieur de l'imprimante sérigraphique de pâte à souder afin que la pâte reste parfaite pour les placers en aval.

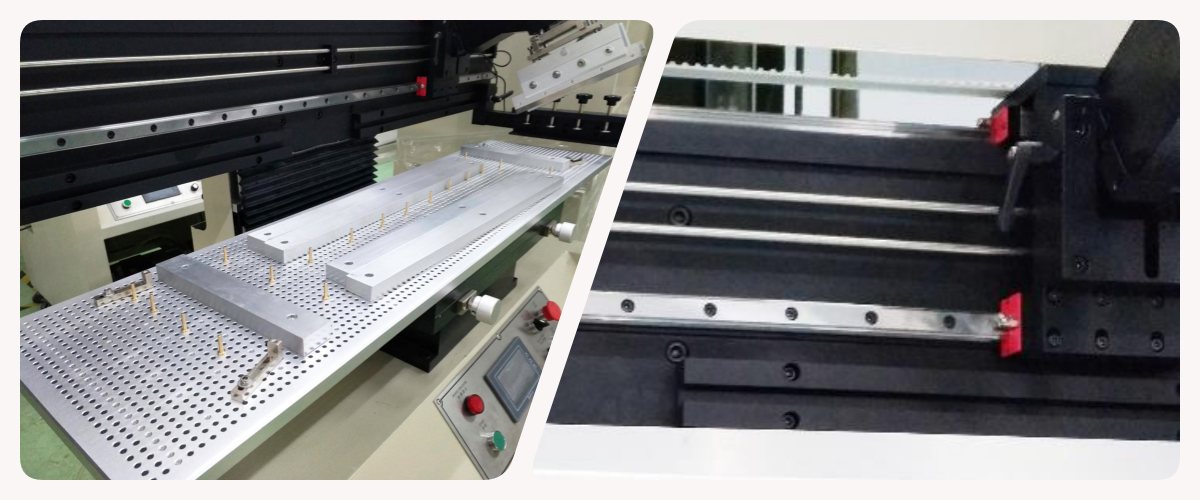

La raclette à liaison directe avec deux cylindres indépendants de haute précision fournit une pression exacte à chaque passage. Les rails à double glissière éliminent toutes les oscillations. Le grand écran tactile anglais propose des programmes d'enseignement et un changement de mode instantané (manuel/semi-automatique/entièrement automatique). Seules les grandes marques importées (Omron, Leuze, SMC, Delta, Samkoon) utilisent l'imprimante semi-automatique de pâte à souder. L'impression automatique donne des résultats impeccables, planche après planche, pratiquement sans ponts ni points fins.

| Spécification

| Modèle | P3 | P6 | P12 | P15 |

| Précision | +/-0,05 mm | +/-0,05 mm | +/-0,05 mm | +/-0,05 mm |

| PCB taille | 300x350mm | 600x350mm | 1200x350mm | 1500x350mm |

| Taille de la plateforme | 320x400mm | 700x400mm | 1350x400mm | 1650x400mm |

| pochoir taille (mm) | 370 * 470-550 * 650 | 370 * 470-550 * 650 | 370 * 470-1500 * 650 | 370 * 470-1750 * 650 |

| PCB Épaisseur | 0,2 - 6 mm | 0,2 - 6 mm | 0,2 - 6 mm | 0,2 - 6 mm |

| pochoir Positionnement | Manuel | Manuel | Manuel | Manuel |

| Temps de cycle | < 10 s. | < 10 s. | < 12 sec. | < 12 sec. |

| Consommation d'énergie | 200 W | 200 W | 220 W | 220 W |

| Alimentation électrique | 1 -PH, 220 VCA 50/60 Hz | 1 -PH, 220 VCA 50/60 Hz | 1 -PH, 220 VCA 50/60 Hz | 1 -PH, 220 VCA 50/60 Hz |

| Pression atmosphérique | 4,5-6 kg/cm | 4,5-6 kg/cm | 4,5-6 kg/cm | 4,5-6 kg/cm |

| Vitesse de la raclette | 0-200 mm/sec | 0-1200 mm/sec | 0-200 mm/sec | 0-200 mm/sec |

| Dimension | 850x750x1650mm | 1050x750x1650mm | 1660x750x1650mm | 2100x750x1650mm |

| Poids | 280 kg | 300 kg | 356 kg | 430 kg |

| Longueur de la raclette | 250mm | 250mm | 250mm | 250mm |

| Hauteur de plate-forme | 950 mm | 950 mm | 950 mm | 950 mm |

| Option: la taille spéciale peut être personnalisée | ||||

* I.C.T continue de travailler sur la qualité et les performances, les spécifications et l'apparence peuvent être mis à jour sans préavis.

| SMT Liste des équipements de ligne

I.C.T La ligne de production PCBA de haute qualité comprend des équipements avancés pour un assemblage PCB efficace et précis. La ligne SMT entièrement automatisée comprend un chargeur, une imprimante automatique pour une application précise de la pâte à souder, une machine de transfert pour un placement précis des composants, un four de refusion pour un soudage fiable et un système AOI pour une inspection approfondie des défauts. Cette ligne de production PCBA de haute qualité garantit un fonctionnement fluide, une fiabilité élevée et un assemblage SMT à faible coût, répondant aux diverses exigences de l'industrie.

| Nom du produit | Objectif dans la ligne SMT |

|---|---|

| PCB Loader | Charge automatiquement les PCB nus sur la ligne. |

| Imprimante de pâte de soudure | Imprime avec précision la pâte à souder sur les plots PCB. |

| Prendre et placer la machine | Monte les composants sur les PCB avec précision. |

| Four à reflouer | Fait fondre la soudure pour former des joints solides. |

| AOI machine | Inspecte les joints de soudure et les défauts de placement. |

| SPI Machine | Vérifie la hauteur et la qualité de la pâte à souder. |

Inspecte l’intégrité des joints de soudure internes et détecte les défauts cachés. | |

| SMT Machine de nettoyage | Utilisé pour nettoyer les PCB, les pochoirs, les luminaires, les buses, etc. |

| PCB Machine à découper | Coupez le PCBA dans le produit final |

| Équipement de traçabilité | Enregistre et suit les données de production : Machine de marquage laser /Monteur d'étiquettes/Imprimante à jet d'encre |

| Étude de cas de réussite client – Usine d'Arabie Saoudite LED

Un important producteur de murs saoudien LED a commandé une ligne complète de 1 500 mm SMT à I.C.T construite autour de la machine de sérigraphie pochoiring, de plusieurs placers JUKI à grande vitesse et d'un four L15 pour les panneaux d'affichage massifs. Nos ingénieurs sont arrivés à Riyad, ont installé des bandes SMEMA ultra-larges, ont défini les paramètres de pâte pour des planches de 1,5 mètre et ont dispensé sept jours complets de formation sur la manipulation des formats géants et l'équilibrage des lignes. La ligne a atteint sa capacité cible avec le même décalage, avec un placement parfait de l'alimentation en pâte et aucun défaut de soudure. Le client a salué le déploiement mondial ultra-rapide, les caisses à l'épreuve des bombes et le coaching détaillé qui ont rendu leur nouvelle usine rentable dès le premier jour.

| mondial et assistance à la formation Service

I.C.T fournit une prise en charge totale de la ligne au format géant SMT : dessins SMEMA ultra-larges gratuits, vidéo de rodage en usine de 48 heures, station d'accueil sur large bande sur site, académie d'opérateur surdimensionnée de 7 à 10 jours, boîte de pièces de rechange d'un an, diagnostics illimités de caméras ou d'applications à distance et évaluations régulières du rendement. Vingt ingénieurs couvrent 72 pays avec une première réponse en 4 heures et une véritable aide d'urgence 24h/24 et 7j/7. Chaque machine de sérigraphie pochoiring passe avec succès le vieillissement sur toute la ligne long format et l'inspection à 100 % dans notre usine ISO9001 de 12 000 m². Les clients bénéficient de lignes de production incassables, d’un retour sur investissement instantané et de partenaires évolutifs pour toujours.

| Commentaires des clients

Plus de 1 600 lignes SMT au format géant dans 72 pays fonctionnent sur I.C.T. Ils aiment les configurations ultra-larges personnalisées pour les immenses halls, les caisses extra-renforcées pour les expéditions extrêmes, les formations d'une semaine sur des tableaux géants qui créent des experts instantanés, les réparations à distance d'une heure qui arrêtent les arrêts complets et les audits réguliers qui ajoutent 22 % de production. Les usines se développent sans limites car un support complet signifie une retouche quasi nulle, d'énormes économies et une confiance inébranlable.

| Certifications et normes

Toutes les machines de sérigraphie pochoiring portent les normes CE, RoHS, ISO9001 : 2015 et plusieurs brevets. Les tests sur panneaux géants et les contrôles à 100 % répondent aux normes européennes, américaines et mondiales pour les chaînes d'assemblage PCB. Ceux-ci prouvent une manipulation sûre de la pâte, une connexion ultra-large sans vibrations, des composants longue durée et un fonctionnement écologique – une fiabilité totale dès la première carte de 1,5 mètre.

| À propos de la société I.C.T et de notre usine

Depuis 2012, I.C.T est devenu un fournisseur de solutions complètes SMT respecté, avec plus de 1 600 lignes actives dans 72 pays. Notre campus de Dongguan de 12 000 m² rassemble 89 professionnels engagés et 20 ingénieurs seniors qui conçoivent, construisent et testent chaque machine selon des processus ISO9001 rigoureux. Huit bureaux à l'étranger et entrepôts locaux dans le monde garantissent que les pièces de rechange et les ingénieurs experts arrivent sur n'importe quel site dans les 48 heures. Guidés par l’intégrité, la simplicité, l’ouverture, la coordination et le partage, nous proposons une tarification transparente, une réponse ultra-rapide, des mises à jour logicielles gratuites à vie et une véritable collaboration qui transforme chaque client en une réussite à long terme.

| Machine de sérigraphie extra-longue pochoir pour une production géante PCB

La machine d'impression pochoiring fonctionne comme une machine de sérigraphie pochoiring robuste dans les lignes d'écrans géants LED, de modules solaires et de tableaux de bord automobiles. Les guidages linéaires Taiwan TBI et le moteur pas à pas SANYO offrent un déplacement stable pour une pâte parfaite sur des planches de 1 500 mm. Une raclette à suspension, un manomètre en temps réel et un contrôleur de vitesse permettent aux opérateurs de composer des couches exactes. Le banc modulaire universel avec dispositif d'alignement prend en charge les PCB simples ou doubles faces de 0,2 à 6 mm d'épaisseur. Les bras pochoir s'étendent de 370 × 470 mm à 2 100 × 650 mm. Le mode d’impression entièrement automatique maintient la qualité constante. Avec une puissance de seulement 290 W et des cycles ≤ 15 secondes, la machine d'impression PCB est parfaite pour la production grand format et en grand volume.

| Fonctionnalité

Les broches flexibles et les blocs de support s'adaptent à chaque disposition de trous sur les PCB géants simples ou doubles. Le positionnement est rapide, précis et entièrement réglable. Rails de guidage de précision de Taiwan et mouvement de verrouillage du moteur pas à pas importé solide. La raclette se soulève à la main pour un remplissage ou un essuyage rapide de la pâte ; les capteurs de limite raccourcissent les courses de retour. Celui-ci contient des cartes de 1,5 mètre sans secousses à l'intérieur de l'imprimante sérigraphique de pâte à souder afin que la pâte reste parfaite pour les placers en aval.

La raclette à liaison directe avec deux cylindres indépendants de haute précision fournit une pression exacte à chaque passage. Les rails à double glissière éliminent toutes les oscillations. Le grand écran tactile anglais propose des programmes d'enseignement et un changement de mode instantané (manuel/semi-automatique/entièrement automatique). Seules les grandes marques importées (Omron, Leuze, SMC, Delta, Samkoon) utilisent l'imprimante semi-automatique de pâte à souder. L'impression automatique donne des résultats impeccables, planche après planche, pratiquement sans ponts ni points fins.

| Spécification

| Modèle | P3 | P6 | P12 | P15 |

| Précision | +/-0,05 mm | +/-0,05 mm | +/-0,05 mm | +/-0,05 mm |

| PCB taille | 300x350mm | 600x350mm | 1200x350mm | 1500x350mm |

| Taille de la plateforme | 320x400mm | 700x400mm | 1350x400mm | 1650x400mm |

| pochoir taille (mm) | 370 * 470-550 * 650 | 370 * 470-550 * 650 | 370 * 470-1500 * 650 | 370 * 470-1750 * 650 |

| PCB Épaisseur | 0,2 - 6 mm | 0,2 - 6 mm | 0,2 - 6 mm | 0,2 - 6 mm |

| pochoir Positionnement | Manuel | Manuel | Manuel | Manuel |

| Temps de cycle | < 10 s. | < 10 s. | < 12 sec. | < 12 sec. |

| Consommation d'énergie | 200 W | 200 W | 220 W | 220 W |

| Alimentation électrique | 1 -PH, 220 VCA 50/60 Hz | 1 -PH, 220 VCA 50/60 Hz | 1 -PH, 220 VCA 50/60 Hz | 1 -PH, 220 VCA 50/60 Hz |

| Pression atmosphérique | 4,5-6 kg/cm | 4,5-6 kg/cm | 4,5-6 kg/cm | 4,5-6 kg/cm |

| Vitesse de la raclette | 0-200 mm/sec | 0-1200 mm/sec | 0-200 mm/sec | 0-200 mm/sec |

| Dimension | 850x750x1650mm | 1050x750x1650mm | 1660x750x1650mm | 2100x750x1650mm |

| Poids | 280 kg | 300 kg | 356 kg | 430 kg |

| Longueur de la raclette | 250mm | 250mm | 250mm | 250mm |

| Hauteur de plate-forme | 950 mm | 950 mm | 950 mm | 950 mm |

| Option: la taille spéciale peut être personnalisée | ||||

* I.C.T continue de travailler sur la qualité et les performances, les spécifications et l'apparence peuvent être mis à jour sans préavis.

| SMT Liste des équipements de ligne

I.C.T La ligne de production PCBA de haute qualité comprend des équipements avancés pour un assemblage PCB efficace et précis. La ligne SMT entièrement automatisée comprend un chargeur, une imprimante automatique pour une application précise de la pâte à souder, une machine de transfert pour un placement précis des composants, un four de refusion pour un soudage fiable et un système AOI pour une inspection approfondie des défauts. Cette ligne de production PCBA de haute qualité garantit un fonctionnement fluide, une fiabilité élevée et un assemblage SMT à faible coût, répondant aux diverses exigences de l'industrie.

| Nom du produit | Objectif dans la ligne SMT |

|---|---|

| PCB Loader | Charge automatiquement les PCB nus sur la ligne. |

| Imprimante de pâte de soudure | Imprime avec précision la pâte à souder sur les plots PCB. |

| Prendre et placer la machine | Monte les composants sur les PCB avec précision. |

| Four à reflouer | Fait fondre la soudure pour former des joints solides. |

| AOI machine | Inspecte les joints de soudure et les défauts de placement. |

| SPI Machine | Vérifie la hauteur et la qualité de la pâte à souder. |

Inspecte l’intégrité des joints de soudure internes et détecte les défauts cachés. | |

| SMT Machine de nettoyage | Utilisé pour nettoyer les PCB, les pochoirs, les luminaires, les buses, etc. |

| PCB Machine à découper | Coupez le PCBA dans le produit final |

| Équipement de traçabilité | Enregistre et suit les données de production : Machine de marquage laser /Monteur d'étiquettes/Imprimante à jet d'encre |

| Étude de cas de réussite client – Usine d'Arabie Saoudite LED

Un important producteur de murs saoudien LED a commandé une ligne complète de 1 500 mm SMT à I.C.T construite autour de la machine de sérigraphie pochoiring, de plusieurs placers JUKI à grande vitesse et d'un four L15 pour les panneaux d'affichage massifs. Nos ingénieurs sont arrivés à Riyad, ont installé des bandes SMEMA ultra-larges, ont défini les paramètres de pâte pour des planches de 1,5 mètre et ont dispensé sept jours complets de formation sur la manipulation des formats géants et l'équilibrage des lignes. La ligne a atteint sa capacité cible avec le même décalage, avec un placement parfait de l'alimentation en pâte et aucun défaut de soudure. Le client a salué le déploiement mondial ultra-rapide, les caisses à l'épreuve des bombes et le coaching détaillé qui ont rendu leur nouvelle usine rentable dès le premier jour.

| mondial et assistance à la formation Service

I.C.T fournit une prise en charge totale de la ligne au format géant SMT : dessins SMEMA ultra-larges gratuits, vidéo de rodage en usine de 48 heures, station d'accueil sur large bande sur site, académie d'opérateur surdimensionnée de 7 à 10 jours, boîte de pièces de rechange d'un an, diagnostics illimités de caméras ou d'applications à distance et évaluations régulières du rendement. Vingt ingénieurs couvrent 72 pays avec une première réponse en 4 heures et une véritable aide d'urgence 24h/24 et 7j/7. Chaque machine de sérigraphie pochoiring passe avec succès le vieillissement sur toute la ligne long format et l'inspection à 100 % dans notre usine ISO9001 de 12 000 m². Les clients bénéficient de lignes de production incassables, d’un retour sur investissement instantané et de partenaires évolutifs pour toujours.

| Commentaires des clients

Plus de 1 600 lignes SMT au format géant dans 72 pays fonctionnent sur I.C.T. Ils aiment les configurations ultra-larges personnalisées pour les immenses halls, les caisses extra-renforcées pour les expéditions extrêmes, les formations d'une semaine sur des tableaux géants qui créent des experts instantanés, les réparations à distance d'une heure qui arrêtent les arrêts complets et les audits réguliers qui ajoutent 22 % de production. Les usines se développent sans limites car un support complet signifie une retouche quasi nulle, d'énormes économies et une confiance inébranlable.

| Certifications et normes

Toutes les machines de sérigraphie pochoiring portent les normes CE, RoHS, ISO9001 : 2015 et plusieurs brevets. Les tests sur panneaux géants et les contrôles à 100 % répondent aux normes européennes, américaines et mondiales pour les chaînes d'assemblage PCB. Ceux-ci prouvent une manipulation sûre de la pâte, une connexion ultra-large sans vibrations, des composants longue durée et un fonctionnement écologique – une fiabilité totale dès la première carte de 1,5 mètre.

| À propos de la société I.C.T et de notre usine

Depuis 2012, I.C.T est devenu un fournisseur de solutions complètes SMT respecté, avec plus de 1 600 lignes actives dans 72 pays. Notre campus de Dongguan de 12 000 m² rassemble 89 professionnels engagés et 20 ingénieurs seniors qui conçoivent, construisent et testent chaque machine selon des processus ISO9001 rigoureux. Huit bureaux à l'étranger et entrepôts locaux dans le monde garantissent que les pièces de rechange et les ingénieurs experts arrivent sur n'importe quel site dans les 48 heures. Guidés par l’intégrité, la simplicité, l’ouverture, la coordination et le partage, nous proposons une tarification transparente, une réponse ultra-rapide, des mises à jour logicielles gratuites à vie et une véritable collaboration qui transforme chaque client en une réussite à long terme.

Lors de l'utilisation d'une machine de sérigraphie au pochoir, il est essentiel de suivre des étapes précises pour garantir des performances optimales et des résultats de haute qualité. Examinons les instructions détaillées pour utiliser efficacement cette machine :

Préparation:

Commencez par rassembler tous les matériaux nécessaires, y compris les PCB, la pâte à souder, le pochoir et tous les outils requis.

Assurez-vous que le pochoir est propre et exempt de tout débris ou résidu de pâte à souder provenant d'une utilisation précédente. Utilisez un chiffon non pelucheux et une solution de nettoyage appropriée si nécessaire.

Vérifiez que les PCB sont propres et exempts de toute poussière ou contaminant qui pourrait interférer avec le processus d'application de la pâte à souder.

pochoir Configuration :

Fixez le pochoir sur le cadre du pochoir, en vous assurant qu'il est correctement aligné et solidement fixé en place.

Placez le cadre du pochoir sur le lit d'impression du pochoir de la machine, en assurant un bon alignement avec les PCB à imprimer.

Préparation de la pâte à souder :

Mélangez soigneusement la pâte à souder pour garantir une viscosité constante et une composition homogène. Un mélange adéquat est essentiel pour obtenir un dépôt uniforme de la pâte à souder.

Chargez la pâte à souder dans le distributeur de pâte à souder ou le réservoir de la machine d'impression au pochoir, en vous assurant qu'elle est remplie au niveau approprié pour le processus d'impression.

Calibrage de la machine :

Calibrez les paramètres de la machine, notamment la pression, la vitesse et la longueur de course de la raclette, pour obtenir l'épaisseur et la couverture de dépôt de pâte à souder souhaitées.

Ajustez l'écart entre le pochoir et PCB pour garantir un contact optimal entre le pochoir et la surface PCB, ce qui est crucial pour obtenir un transfert précis de pâte à souder.

Processus d'impression :

Placez les PCB sur le lit d'impression, en vous assurant qu'ils sont bien maintenus en place pour éviter tout mouvement pendant le processus d'impression.

Lancez le processus d'impression, permettant à la machine d'appliquer automatiquement de la pâte à souder sur les PCB à travers le pochoir.

Surveillez de près le processus d'impression, en observant le dépôt de pâte à souder pour garantir une couverture et une cohérence uniformes sur tous les PCB.

Inspection après impression :

Après l'impression, retirez soigneusement les PCB du lit d'impression, en prenant soin de ne pas perturber la pâte à souder fraîchement appliquée.

Inspectez le dépôt de pâte à souder sur chaque PCB, en vérifiant tout défaut tel qu'une pâte à souder insuffisante ou excessive, un pontage ou un désalignement.

Résolvez immédiatement tout problème, en ajustant les paramètres de la machine ou l'alignement du pochoir si nécessaire pour garantir une qualité d'impression optimale.

Nettoyage et entretien :

Une fois le processus d'impression terminé, nettoyez soigneusement le pochoir, le lit d'impression et tout autre composant de la machine pour éliminer tout résidu de pâte à souder et éviter toute contamination.

Effectuez des tâches de maintenance régulières telles que la lubrification, les contrôles d'étalonnage et l'inspection des composants pour garantir que la machine reste dans un état de fonctionnement optimal et continue de produire des impressions de haute qualité.

Lors de l'utilisation d'une machine de sérigraphie au pochoir, il est essentiel de suivre des étapes précises pour garantir des performances optimales et des résultats de haute qualité. Examinons les instructions détaillées pour utiliser efficacement cette machine :

Préparation:

Commencez par rassembler tous les matériaux nécessaires, y compris les PCB, la pâte à souder, le pochoir et tous les outils requis.

Assurez-vous que le pochoir est propre et exempt de tout débris ou résidu de pâte à souder provenant d'une utilisation précédente. Utilisez un chiffon non pelucheux et une solution de nettoyage appropriée si nécessaire.

Vérifiez que les PCB sont propres et exempts de toute poussière ou contaminant qui pourrait interférer avec le processus d'application de la pâte à souder.

pochoir Configuration :

Fixez le pochoir sur le cadre du pochoir, en vous assurant qu'il est correctement aligné et solidement fixé en place.

Placez le cadre du pochoir sur le lit d'impression du pochoir de la machine, en assurant un bon alignement avec les PCB à imprimer.

Préparation de la pâte à souder :

Mélangez soigneusement la pâte à souder pour garantir une viscosité constante et une composition homogène. Un mélange adéquat est essentiel pour obtenir un dépôt uniforme de la pâte à souder.

Chargez la pâte à souder dans le distributeur de pâte à souder ou le réservoir de la machine d'impression au pochoir, en vous assurant qu'elle est remplie au niveau approprié pour le processus d'impression.

Calibrage de la machine :

Calibrez les paramètres de la machine, notamment la pression, la vitesse et la longueur de course de la raclette, pour obtenir l'épaisseur et la couverture de dépôt de pâte à souder souhaitées.

Ajustez l'écart entre le pochoir et PCB pour garantir un contact optimal entre le pochoir et la surface PCB, ce qui est crucial pour obtenir un transfert précis de pâte à souder.

Processus d'impression :

Placez les PCB sur le lit d'impression, en vous assurant qu'ils sont bien maintenus en place pour éviter tout mouvement pendant le processus d'impression.

Lancez le processus d'impression, permettant à la machine d'appliquer automatiquement de la pâte à souder sur les PCB à travers le pochoir.

Surveillez de près le processus d'impression, en observant le dépôt de pâte à souder pour garantir une couverture et une cohérence uniformes sur tous les PCB.

Inspection après impression :

Après l'impression, retirez soigneusement les PCB du lit d'impression, en prenant soin de ne pas perturber la pâte à souder fraîchement appliquée.

Inspectez le dépôt de pâte à souder sur chaque PCB, en vérifiant tout défaut tel qu'une pâte à souder insuffisante ou excessive, un pontage ou un désalignement.

Résolvez immédiatement tout problème, en ajustant les paramètres de la machine ou l'alignement du pochoir si nécessaire pour garantir une qualité d'impression optimale.

Nettoyage et entretien :

Une fois le processus d'impression terminé, nettoyez soigneusement le pochoir, le lit d'impression et tout autre composant de la machine pour éliminer tout résidu de pâte à souder et éviter toute contamination.

Effectuez des tâches de maintenance régulières telles que la lubrification, les contrôles d'étalonnage et l'inspection des composants pour garantir que la machine reste dans un état de fonctionnement optimal et continue de produire des impressions de haute qualité.