Nombre Parcourir:0 auteur:I.C.T publier Temps: 2025-07-10 origine:Propulsé

Source de l'image: Unplash

L'intégration de l'usine intelligente est très importante pour l'industrie 4.0 dans les usines d'aujourd'hui. Le I.C.T Lyra Reflow Oven a des fonctionnalités intelligentes qui changent le processus du manuel au numérique. Les capteurs intelligents et les données en temps réel aident les équipes à agir rapidement et à maintenir les produits bons. > Les fabricants obtiennent des avantages rapides car l'intégration de l'usine intelligente les aide à utiliser les données pour faire des choix et répondre aux besoins de l'industrie 4.0 à chaque étape.

· Les fours de reflux intelligents ont des capteurs et utilisent des données en temps réel. Cela aide à améliorer les produits et réduit les déchets. - Partager des données et parler ouvertement permet aux usines de regarder des fours de loin. Ils peuvent également résoudre les problèmes rapidement. - L'ajout de capteurs intelligents aux vieux fours permet d'économiser de l'argent. Il offre également de nombreux avantages de l'industrie 4.0. - L'automatisation et la maintenance prédictive aident à empêcher les machines de se casser. Cela signifie moins de temps d'arrêt et un meilleur travail d'usine. - L'intégration de l'usine intelligente prépare les usines pour l'avenir. Cela inclut des choses comme l'IA, la fabrication lumineuse et la production plus rapide.

L'intégration de l'usine intelligente commence par l'IoT solide et les bonnes connexions. Les fours de reflux modernes ont des capteurs intelligents qui collectent des données à chaque étape. Ces fours sont liés aux réseaux d'usine et envoient des données en direct aux systèmes principaux. Les équipes peuvent vérifier l'état du four, la température et la qualité de n'importe où.

· Les nouveaux fours de reflux IoT peuvent économiser jusqu'à 30% d'énergie.

· Le marché mondial du four Reflow peut augmenter de plus de 4% chaque année jusqu'en 2028, atteignant environ 850 millions USD.

· Les fonctionnalités IoT donnent des données utiles qui aident à améliorer le fonctionnement de l'équipement et sont maintenus.

Les fours intelligents aident l'Internet de la fabrication en permettant aux équipes de résoudre les problèmes et de mettre à jour les logiciels de loin. Cette connexion transforme les fours en outils qui peuvent changer rapidement pour les besoins de production. Les données de ces fours aident les équipes à définir le meilleur processus et à maintenir la qualité stable.

Les protocoles de communication sont importants pour l'intégration de l'usine intelligente. Les normes ouvertes comme MQTT permettent aux différentes machines de partager facilement les données. Ces protocoles aident les fours de reflux à envoyer et à obtenir des données de processus avec d'autres systèmes d'usine.

Les fours intelligents utilisent ces protocoles pour la surveillance en direct et pour prédire lorsque des réparations sont nécessaires. Les équipes peuvent voir les données de traitement immédiatement, afin qu'elles puissent faire des choix rapides. Les fours d'automatisation et d'énergie réduisent les coûts et aident les équipes à mieux fonctionner.

Les protocoles de communication ouverts permettent aux données de se déplacer en douceur dans l'usine intelligente. Cela aide à répondre aux besoins de l'industrie 4.0 et aide les usines à maintenir une qualité de haute qualité.

L'interopérabilité du système garantit que tous les équipements d'usine fonctionnent ensemble. L'intégration de l'usine intelligente nécessite des fours qui peuvent partager des données avec MES, ERP et d'autres grands systèmes. Cela permet aux données du four Reflow Aide à la planification, aux stocks et aux vérifications de qualité.

· L'IoT permet aux équipes de regarder des fours en temps réel, de prédire les réparations , et d'améliorer les processus.

· Les plates-formes numériques permettent aux équipes de mettre à jour les logiciels et de réparer les fours de loin, ce qui en fait des outils connectés de fours.

· Les fours intelligents avec IoT Help Industry 4.0 en permettant aux équipes de changer de processus de loin et de vérifier la qualité avec des données.

Une usine intelligente a besoin d'un partage de données facile. Lorsque les systèmes partagent des données, les équipes peuvent voir toute la production. Cela les aide à repérer les problèmes tôt et à améliorer chaque pas. L'intégration de l'usine intelligente construit un endroit connecté où les données aident les équipes à faire de meilleurs choix et à atteindre les objectifs de l'industrie 4.0.

Source de l'image: Pexels

Les fours de reflux modernes dans l'industrie 4.0 utilisent l'automatisation et les contrôles intelligents . Ces fours collectent des données avec l'IoT et vérifient les niveaux de chaleur. Siemens et KIC Embedded Designs ont fait un système qui envoie en soi des recettes et vérifie le statut de four. Ce système utilise des normes ouvertes, donc chaque lot a la configuration du four droit. L'automatisation aide à réduire les coûts de main-d'œuvre et à arrêter les retards. Cela améliore également la qualité et la sortie. Certains fours peuvent configurer leurs propres profils et utiliser des outils pour deviner les meilleurs paramètres. Ces outils consultent de nombreuses recettes pour trouver la meilleure façon d'exécuter le four. Cela rend les usines plus fortes et plus efficaces. Les capteurs intelligents et les contrôles automatiques aident les fours à mieux fonctionner et permettent aux usines de changer rapidement.

La maintenance prédictive est importante pour les processus de reflux. Smart Ovens Vérifiez la machine et les données de processus pour chaque PCB. Ils ont des alarmes si la chaleur est fausse ou proche de la limite. Le système peut arrêter la ligne pour éviter de mauvais produits. Le partage de données dans Real Ti Me et l'utilisation de suppositions intelligentes aide à planifier le travail et à faire fonctionner les choses. Les systèmes de prédiction de défaillance sont très précis et précis. Les capteurs intelligents comme les types photoélectriques et laser regardent les vitesses de convoyeur et de ventilateur. Les relais à l'état solide trouvent des problèmes de chauffage et envoient des alertes. Ces fonctionnalités permettent aux équipes de contrôler les fours à partir de différents endroits et de résoudre les problèmes avant de s'aggraver. Cela réduit les retards et maintient la qualité élevée.

Le traitement de la transparence signifie que les équipes peuvent voir et suivre chaque étape. Smart Reflow fours montrent des données de processus en direct et les collectez au fur et à mesure qu'ils fonctionnent. Les équipes peuvent regarder la chaleur, les étapes de processus et le statut de four en tout temps. Les plates-formes numériques permettent aux équipes de vérifier les fours et de mettre à jour les logiciels de loin. Cette vue claire aide les équipes à suivre les règles et à s'améliorer. Les vérifications automatisées de données aident les équipes à repérer les problèmes tôt et à les résoudre rapidement. De meilleurs contrôles de processus et le suivi aident les gens à faire confiance à la qualité de l'usine et à atteindre les objectifs de l'industrie 4.0.

De nombreuses usines utilisent encore de vieux fours de reflux. Ces fours n'ont pas de fonctionnalités intelligentes. Les équipes peuvent améliorer ces fours avec de nouvelles pièces. L'ajout de capteurs et de modules intelligents permet aux fours de collecter des données en temps réel. Les ingénieurs mettent des capteurs de température, des moniteurs de flux d'air et des contrôleurs numériques. Ces modifications aident les anciens fours à envoyer des données aux systèmes principaux.

Un plan étape par étape fonctionne mieux: 1. Vérifiez ce que le four peut faire maintenant. 2. Choisissez des capteurs intelligents et des modules qui s'adaptent. 3. Ajouter du matériel pour les données et le contrôle. 4. Lien du four au réseau d'usine. 5. Testez le système pour vous assurer qu'il fonctionne correctement.

Le rétablissement permet aux usines de continuer à utiliser leurs anciens fours, mais bénéficient d'avantages intelligents du four. Les équipes peuvent désormais regarder les changements de processus, vérifier la santé du four et résoudre rapidement les problèmes.

Astuce: la modernisation des vieux fours permet d'économiser de l'argent et de réduire les déchets. Il est moins cher que d'acheter de nouveaux fours.

Les outils logiciels sont importants pour l'intégration de l'usine intelligente. Ces outils collectent, étudient et présentent des données à partir de fours de reflux. De nouvelles plates-formes permettent aux équipes de regarder et de contrôler les fours en temps réel. Les équipes utilisent des tableaux de bord pour voir l'état du four, la température et les tendances.

Certains outils logiciels peuvent deviner quand des réparations sont nécessaires. Ils utilisent des données pour arrêter les temps d'arrêt avant que cela ne se produise. La connexion avec les systèmes MES et ERP aide les données à traverser l'usine.

Une mise à niveau logicielle normale a ces étapes: - Mettez le logiciel de surveillance des processus sur les ordinateurs d'usine. - Configurer des tableaux de bord pour les données en direct. - Lien du logiciel à MES et ERP. - Enseignez au personnel à utiliser de nouvelles fonctionnalités.

Les outils logiciels intelligents aident les équipes à faire de meilleurs choix. Ils aident à améliorer la qualité et les erreurs inférieures. Les équipes peuvent également permettre au logiciel de modifier les paramètres à l'aide de données en temps réel.

L'échange de données est la clé de la préparation à l'industrie 4.0. Les fours intelligents doivent partager des données avec d'autres systèmes. Les protocoles ouvrir comme MQTT et OPC UA aident les données à se déplacer facilement. Ces protocoles permettent aux fours envoyaient des données aux systèmes IIOT et d'entreprise.

Un fort processus d'échange de données aide à: - regarder les processus en temps réel. - Action rapide lorsque les choses changent. - Bonne planification et planification.

Les experts ont fait des modèles pour vérifier dans quelle mesure les usines partagent des données. Ils utilisent des systèmes d'aide à la décision et AHP pour classer les pièces de processus. Trente experts des écoles et des usines ont donné des scores de 1 à 9. Leurs scores aident les usines à choisir les mises à niveau à faire en premier. Un meilleur échange de données signifie un travail plus rapide, plus de produits et des coûts inférieurs. La numérisation et l'IoT rendent ces changements possibles.

Remarque: Un bon échange de données suit chaque étape et le rend meilleur. Les équipes peuvent trouver et résoudre les problèmes avant de devenir gros.

Un four intelligent avec une forte échange de données aide les usines à atteindre les objectifs de l'industrie 4.0. Les équipes peuvent voir toutes les données de processus et changer les choses rapidement. De cette façon, les usines continuent de s'améliorer et de réussir pendant longtemps.

L'intégration d'usine intelligente aide les usines à fabriquer de meilleurs produits. Les équipes voient moins d'erreurs et moins de déchets. Cela permet d'économiser de l'argent et aide l'entreprise à gagner plus. Les fours intelligents utilisent les données du capteur pour améliorer chaque lot. Cela signifie plus de bons produits et moins de déchets. Le changement a utilisé pour ralentir les choses, mais maintenant les systèmes intelligents corrigent rapidement les recettes et les horaires. Les travailleurs n'ont pas besoin de faire autant d'emplois simples. Ils peuvent se concentrer sur un travail plus important. Les équipes utilisent des données en temps réel pour trouver rapidement des problèmes, . cela arrête de mauvais produits et aide le processus à s'améliorer tout le temps. Ces modifications font fonctionner la ligne plus rapidement et améliorent la façon dont l'usine fonctionne.

· Moins de déchets et de réduction des coûts de reprise

· Plus de bons produits et moins de poubelles

· Changements plus rapides

· Économisez mieux et utilisez les travailleurs

· Trouver et résoudre les problèmes plus rapidement

Les enquêtes récentes indiquent que 80% des PDG dépensent . également de l'argent pour des outils numériques, 86% des fabricants pensent que les usines intelligentes les aideront à gagner d'ici 2025. Mais seulement 5% ont terminé la commutation, il y a donc encore beaucoup à améliorer.

Les fours de reflux intelligents aident les usines à arrêter les temps d'arrêt et à travailler. L'automatisation et les chèques en direct permettent aux équipes de voir les problèmes avant d'arrêter la ligne. La maintenance prédictive utilise des données pour planifier les réparations au meilleur moment. Cela arrête les pannes surprises. Les contrôles à distance et l'étude des données rendent les fours plus fiables et moins chers à corriger. Ces choses aident les usines à fabriquer plus de produits et à maintenir la qualité élevée. Un meilleur contrôle du flux et autonettoyage signifient moins de fixation. Ainsi, les usines ont moins d'arrêts et fonctionnent plus facilement.

Smart Tech in Reflow Ovens aide les équipes à suivre un bon travail et des lignes stables.

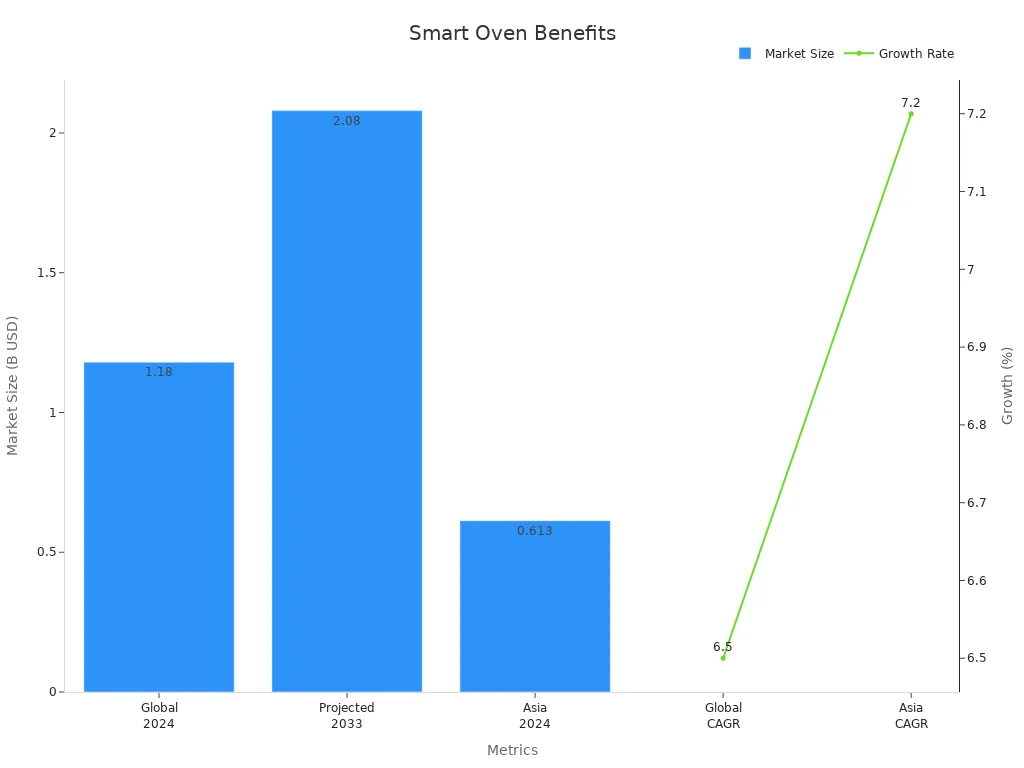

L'avenir des usines intelligentes est une production lumineuse. Les fours de reflux intelligents utilisent désormais l'IA pour améliorer les processus. Ils utilisent également des photos de chaleur en direct et des contrôles à distance. Ces nouveaux outils réduisent les temps d'arrêt jusqu'à 30% et font 15% de bons produits de . produits de produits avec l'IoT peuvent changer pour différents travaux, ce qui aide les zones à croissance rapide comme l'électronique de voitures et les téléphones. L'industrie 4.0 Tech comme l'IA, l'apprentissage automatique et les jumeaux numériques aident les réparations et les vérifications des données en direct. L'informatique 5G et Edge permettent aux équipes de faire des choix rapides en ligne. Le marché PCB Reflow Oven peut plus que doubler d'ici 2033 . C'est parce que les gens veulent des fours automatiques mieux. Au fur et à mesure que ces changements se poursuivent, les usines se rapprocheront de l'automatique entièrement automatique, le travail lumineux avec une grande qualité, un suivi et une vitesse.

L'intégration intelligente du four à reflux aide les usines à mieux travailler ensemble. Les entreprises obtiennent plus de bons produits et de meilleure qualité. Ils suivent également bien les règles de l'industrie. Le tableau ci-dessous répertorie les principaux avantages et les tendances du marché:

Aspect | Données / perspicacité |

Taille du marché mondial (2024) | |

Taille du marché projeté (2033) | 2,08 milliards USD |

CAGR (2025-2033) | 6,5% |

Avantages clés | Amélioration des rendements, minimisation des défauts, efficacité énergétique |

Caractéristiques de l'industrie 4.0 | Surveillance en temps réel, maintenance prédictive, analyse des données |

Les usines qui achètent des fours intelligentes sont en avance dans de nouvelles façons de faire les choses. Les équipes devraient commencer maintenant à atteindre les objectifs de l'industrie 4.0.

L'intégration de l'usine intelligente permet aux équipes de regarder les fours en direct. Ils peuvent repérer et résoudre les problèmes rapidement. Cela aide à fabriquer de meilleurs produits. Il y a moins de déchets et le travail se fait plus rapidement.

Oui, les ingénieurs peuvent ajouter des capteurs intelligents aux anciens fours. Ces mises à niveau aident les anciens fours à collecter des données. Ils permettent également aux fours se connecter à de nouveaux systèmes d'usine.

Les fours intelligents utilisent des capteurs pour surveiller les problèmes. L'analyse des données aide à deviner quand quelque chose pourrait se casser. Les équipes obtiennent des alertes avant que la ligne ne s'arrête. Cela aide à garder tout en marche.

Les fabricants utilisent des codes spéciaux et des réseaux sûrs. Ces étapes gardent les données du four à l'abri des pirates et d'autres menaces.

Type de mise à niveau | Impact typique des coûts |

Rénovation | Coût initial inférieur |

Nouveaux fours intelligents | Coût initial plus élevé |

Les deux | Économies à long terme |

Les équipes dépensent généralement moins en réparations et en énergie au fil du temps.