Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-11 origine:Propulsé

Dans la production moderne à haute densité SMT, les erreurs les plus coûteuses naissent lors de l'étape d'impression de la pâte à souder. Pourtant, la plupart des usines ne les découvrent que des heures plus tard lors de AOI ou d'un test fonctionnel. Si votre ligne affiche déjà ces cinq signes d'avertissement classiques, vous n'avez pas seulement 'besoin' de SPI dans la ligne SMT : vous en aviez besoin hier.

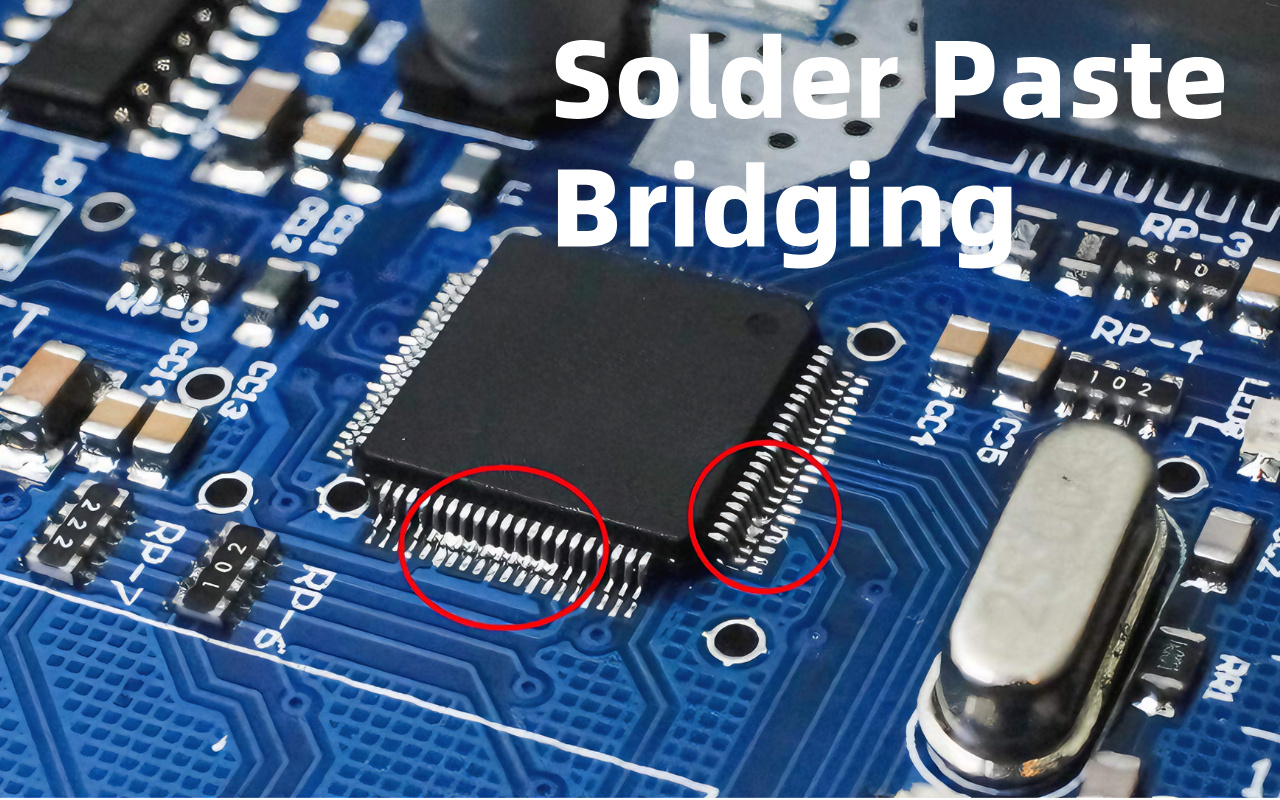

Imaginez que vous vous rendez à pied à la station AOI tous les matins et que vous voyez encore et encore les mêmes messages d'erreur rouges : 'soudure insuffisante,' 'soudure excessive' ou 'pontage'. Ce n'est pas de la malchance : c'est le premier grand signe d'avertissement indiquant que votre étape d'impression de pâte à souder a un problème.

AOI est la machine qui vérifie les cartes une fois les composants placés. Ainsi, lorsqu'elle continue de détecter des problèmes de pâte à souder, cela signifie que le problème a commencé beaucoup plus tôt, directement au niveau de l'imprimante. La plupart des usines pensent que AOI détectera tout, mais au moment où AOI voit le problème, la carte a déjà été placée et peut-être même redistribuée.

Le réparer coûte désormais beaucoup de temps et d’argent. SPI, quant à lui, vérifie la pâte à souder immédiatement après l'impression, avant l'ajout de composants. De cette façon, les mauvaises planches n’avancent jamais et vous économisez des heures de retouche chaque jour.

Une soudure insuffisante signifie que certains pads contiennent trop peu de pâte, de sorte que les composants peuvent ne pas se connecter correctement après le chauffage. Une soudure excessive signifie trop de pâte, ce qui peut provoquer des courts-circuits entre les pastilles voisines.

Vous pourriez voir un tableau avec seulement 60 % de la pâte nécessaire sur une balle BGA, tandis que le tableau suivant en a 140 % au même endroit. Cela se produit parce que l’imprimante ne dépose pas le même montant à chaque fois. Les opérateurs blâment souvent la pâte ou le pochoir, mais la véritable raison est généralement une pression ou une vitesse instable.

Sans mesure, vous ne le découvrez que plus tard à AOI. Une simple vérification SPI juste après l'impression afficherait le volume exact sur chaque tampon et arrêterait immédiatement le problème.

Le décalage de pâte signifie que la pâte à souder est imprimée un peu à gauche ou à droite de l'endroit où elle devrait être. Même un petit décalage de 25 microns (plus fin qu'un cheveu) peut faire toucher la pâte au tampon suivant, créant ainsi un pont. Le pontage ressemble à de petites connexions argentées entre des broches qui devraient être séparées.

Les ingénieurs disent souvent « le pochoir va bien » ou « le placement a causé ce problème », mais la plupart du temps, l'imprimante a déplacé la pâte pendant l'impression. Le pontage aléatoire est particulièrement courant sur les pièces à pas fin comme les composants de 0,5 mm ou 0,4 mm.

AOI l'attrapera, mais le plateau est déjà plein de jetons coûteux. SPI mesure la position exacte de chaque dépôt de pâte en quelques secondes, vous réparez donc l'imprimante avant même le démarrage de la planche suivante.

Chaque fois que AOI arrête une carte pour un problème de pâte à souder, votre imprimante vous envoie un message : 'J'ai besoin d'aide !' Des études d'IPC et de SMTA montrent que 60 % à 74 % de tous les défauts de soudure commencent au stade de l'impression.

Cela signifie que plus de la moitié de votre temps de retouche est causé par quelque chose qui pourrait être corrigé en 10 secondes avec SPI. Pensez-y comme à une voiture avec un pneu crevé : vous n'attendez pas d'avoir un accident pour vérifier les pneus. À l'heure actuelle, AOI vous indique que le pneu est à plat, mais vous conduisez toujours.

Installer SPI , c'est comme ajouter un capteur de pression des pneus : il vous avertit dès que la pression chute, afin que vous n'ayez jamais de crevaison en premier lieu. Les usines qui ajoutent du SPI réduisent généralement les défauts liés à la pâte de 70 % au cours du premier mois.

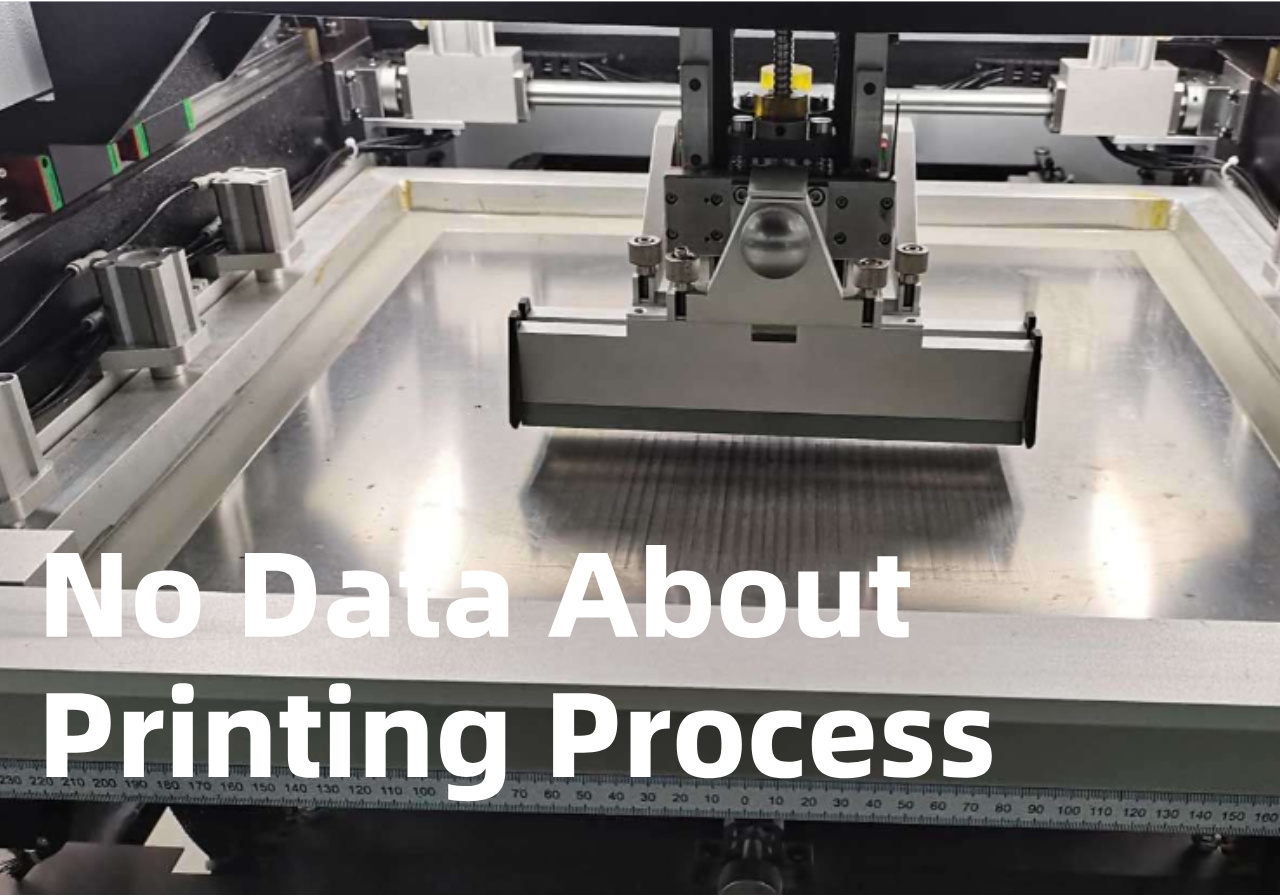

Si vos ingénieurs passent des heures chaque jour à modifier les paramètres de l'imprimante (vitesse, pression, distance de séparation) mais que la qualité continue de fluctuer, vous n'avez pas de problème de « paramètres ». Vous rencontrez un problème de « pas de données ». Sans mesures réelles, chaque ajustement n’est qu’une supposition.

SPI vous donne une image 3D claire de chaque dépôt de pâte, afin que vous sachiez exactement quoi changer et dans quelle mesure. Cela transforme des heures d'essais et d'erreurs en une solution de 5 minutes. De nombreuses usines vivent avec cette frustration pendant des années avant de réaliser que SPI est l'outil manquant.

Dans l'équipe du matin, les défauts ne représentent peut-être que 2 %, mais dans l'équipe de nuit, ce chiffre grimpe soudainement à 15 %. Le programme de la machine est exactement le même, le pochoir est le même et la pâte provient du même pot. La seule différence est l'opérateur. Une personne pourrait appuyer un peu plus fort sur la raclette, une autre pourrait régler la vitesse de séparation un peu plus rapidement.

Ces minuscules différences créent de grands changements de volume que vous ne pouvez pas voir avec vos yeux. Tout le monde est frustré parce que personne ne sait qui a « raison ». SPI élimine les incertitudes en mesurant automatiquement chaque planche, de sorte que chaque équipe obtient la même impression parfaite, peu importe qui utilise la machine.

Vous nettoyez la ligne, installez un nouveau pochoir, exécutez les premiers tableaux et tout à coup, AOI est plein d'erreurs rouges. Le volume peut chuter de 20 à 30 % sur les petites ouvertures, ou des ponts apparaissent là où ils n'existaient jamais auparavant. Cela se produit parce que chaque nouveau pochoir a une épaisseur, une taille d'ouverture ou une finition de surface légèrement différente.

Sans mesure, vous passez toute la journée à peaufiner les réglages pour retrouver la qualité d'hier. SPI scanne la toute première carte après un changement de pochoir et vous indique exactement quelles ouvertures sont basses ou hautes. Vous effectuez un ajustement intelligent et continuez la production : pas de planches gaspillées, pas d'heures perdues.

Imaginez un pilote essayant de faire atterrir un avion tout en recouvrant toutes les jauges avec du ruban adhésif. C'est exactement ce qui se produit lorsque vous ajustez la vitesse ou la pression de la raclette par le seul toucher. Un petit changement qui fait du bien pourrait en fait aggraver le volume sur la moitié des pads.

Les opérateurs finissent par modifier les paramètres toute la journée, et la qualité ne s'installe jamais. SPI est le tableau de bord de votre cockpit : il affiche la hauteur, le volume et la position de chaque pad en temps réel. Vous voyez les chiffres, effectuez un changement précis et le problème disparaît. Les usines qui passent à l’impression basée sur les données signalent une qualité stable dès la première semaine.

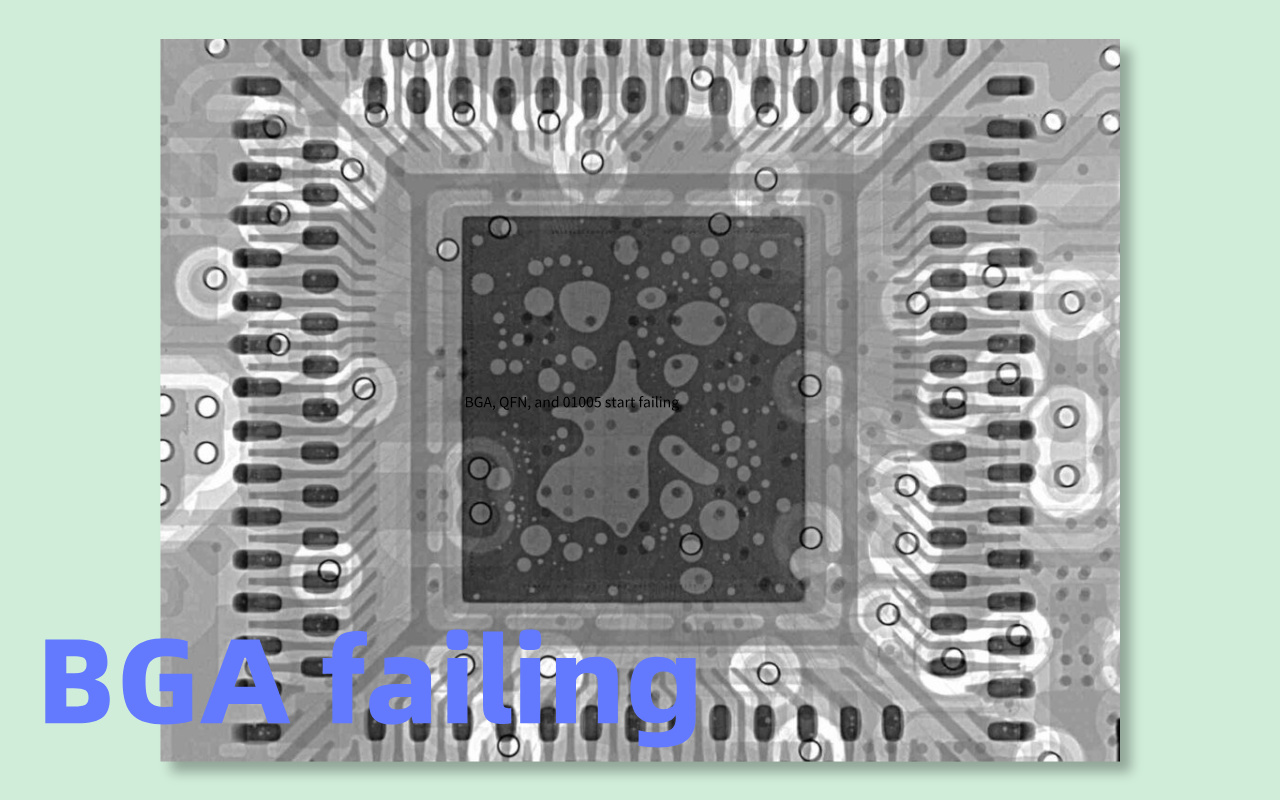

Lorsque de minuscules composants comme BGA, QFN et 01005 commencent à tomber en panne, la station de reprise devient l'endroit le plus fréquenté de l'usine. La réparation d’une seule carte défectueuse peut coûter des centaines, voire des milliers de dollars, et les clients commencent à se plaindre des retards.

Tout le monde peut voir l’argent disparaître, mais la plupart des gens accusent toujours la redistribution ou le placement. La vérité est que presque toutes ces pannes coûteuses commencent par une mauvaise impression de la pâte à souder. SPI les arrête avant même que les composants ne soient placés, ce qui permet d'économiser énormément de temps et d'argent.

BGA s'ouvre signifie que certaines balles ne se connectent pas du tout après la refusion. L'oreiller tête dans l'oreiller donne l'impression que la boule BGA repose sur la pâte au lieu de fondre correctement. Les courts-circuits se produisent lorsque trop de pâte relie deux balles. Les ingénieurs disent souvent « le profil de refusion est incorrect », mais la véritable cause est généralement un volume de pâte inégal lors de l'impression.

Si une boule contient 30 % de pâte en moins, elle ne sera pas mouillée correctement. Retravailler un seul BGA peut prendre 30 à 60 minutes et risque d'endommager la puce. SPI mesure le volume de pâte de chaque balle juste après l'impression, de sorte que ces problèmes n'atteignent jamais la refusion.

Les appareils QFN ont des pastilles en dessous, donc si le volume de pâte est trop faible d'un côté, la soudure ne grimpera pas sur la paroi latérale : c'est ce qu'on appelle un mauvais mouillage. Les puces 01005 sont si petites que même une infime différence de volume fait soulever une extrémité pendant la refusion, créant ainsi un effet tombstone (la puce se dresse comme une pierre tombale).

Les deux problèmes sont causés à 100 % par une impression inégale. Retravailler un 01005 tombstoned est presque impossible sans endommager la carte. Les opérateurs passent des heures avec des pistolets à air chaud à essayer de réparer ce qui aurait dû être évité en quelques secondes. SPI capture des différences de volume de quelques microns seulement, gardant même les plus petits copeaux parfaitement plats.

Une différence de 20 μm dans la hauteur de la pâte semble infime : elle est plus fine qu’un cheveu humain. Mais lors de la refusion, cette petite différence se transforme en gros problèmes : ouvertures, courts-circuits, tête dans l'oreiller ou chute. Une carte défectueuse peut mettre au rebut tout un module coûteux, comme l'appareil photo d'un smartphone ou un capteur automobile.

Si vous fabriquez 500 planches par jour, un taux de défauts de seulement 5 % signifie 25 planches défectueuses et des milliers de dollars perdus chaque jour. Multipliez cela par un mois et le coût sera facilement payé pour une toute nouvelle machine SPI. SPI mesure la hauteur avec une précision de 1 μm près, de sorte qu'un problème de 20 μm est détecté et résolu avant que la carte ne quitte l'imprimante.

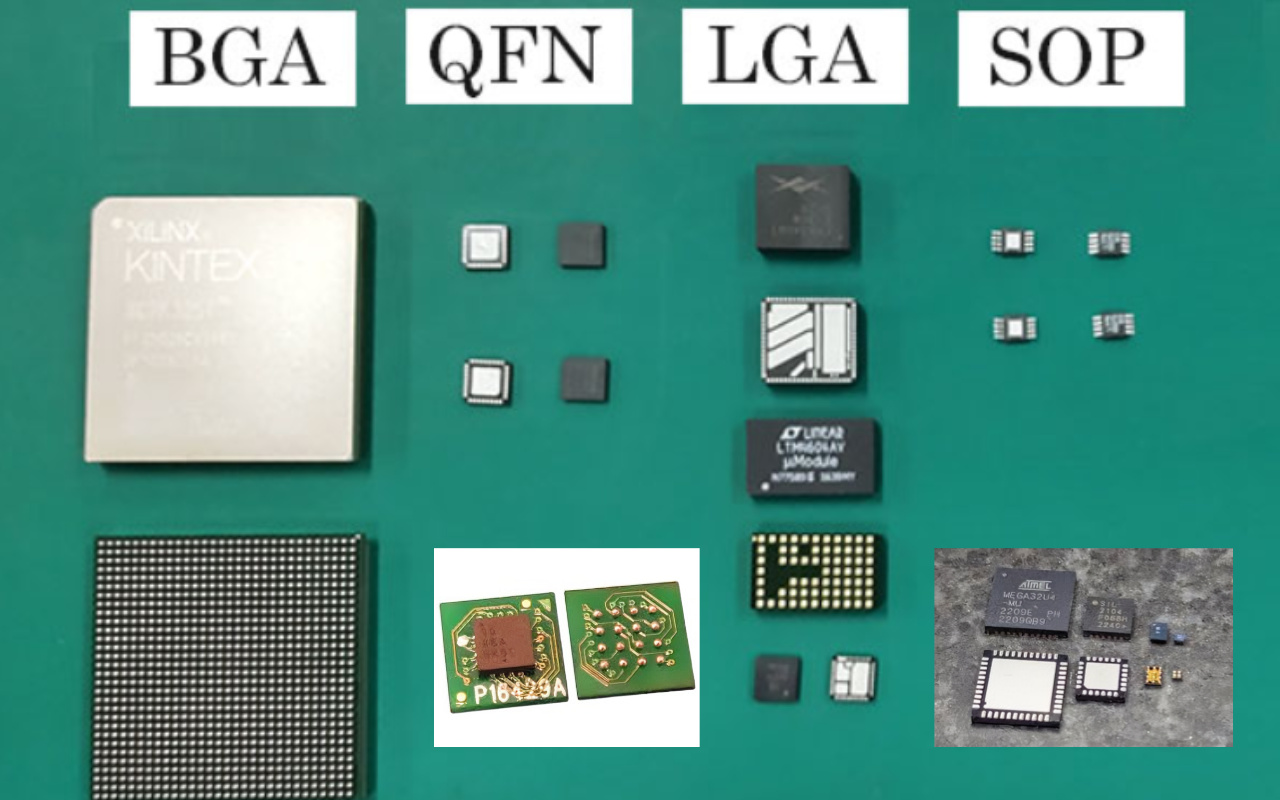

Chaque année, vos clients demandent des cartes plus petites, plus denses et plus puissantes : pas de 0,4 mm BGA, résistances 01005, matrices Mini LED.

Les pièces deviennent minuscules, mais la plupart des usines utilisent toujours les mêmes vieilles habitudes d'impression de l'ère 0603. C'est comme essayer de gagner une course de Formule 1 avec un vélo. Les règles de la physique ont changé, et si votre processus n’a pas changé avec elles, l’échec est garanti.

Un BGA de 0,4 mm a des billes de seulement 0,25 mm de diamètre et l'écart entre elles est inférieur à 0,15 mm. Un copeau 01005 ne mesure que 0,4 mm × 0,2 mm, soit plus petit qu'un grain de riz. Les cartes mini LED peuvent avoir 5 000 à 10 000 minuscules LED sur un seul panneau.

Pour ces pièces, la fenêtre de volume de pâte à braser autorisée passe de ± 50 % (acceptable il y a dix ans) à ± 10 à 15 % aujourd'hui. Même une petite bouffée d'air provenant du climatiseur peut pousser la pâte à l'extérieur de cette fenêtre si vous ne la mesurez pas.

Avec de grosses pièces 0603 ou 0805, vous pouviez imprimer 'un peu plus' ou 'un peu moins' de pâte et tout fonctionnait toujours. Avec les pièces modernes, il n’y a presque plus de marge. Une différence de volume de seulement 10 % peut transformer une impression parfaite en un carton mort après refusion.

L'œil humain ne peut pas voir cette différence, et les caméras 2D normales dans AOI ne peuvent pas non plus mesurer la hauteur ou le volume avec précision. En gros, vous volez à l’aveugle dans une tempête.

Il est trop tard d'attendre que AOI détecte les erreurs d'impression. Les chips coûteuses sont déjà placées et la planche est passée au four. Retravailler un panneau de 0,4 mm BGA ou Mini LED est extrêmement difficile et endommage souvent la carte de manière permanente.

De nombreuses usines l’apprennent à leurs dépens lorsqu’un nouveau produit échoue et que les clients menacent de déplacer leurs commandes ailleurs. SPI vous fournit les données dont vous avez besoin avant de placer un seul composant, afin que le nouveau produit difficile se lance en douceur dès le premier essai.

Votre équipe a le fort sentiment que quelque chose ne va pas avec l’imprimante, mais personne ne peut le prouver.

Les réunions durent des heures : 'C'est la raclette ? La pâte ? Le pochoir ? La température ?' Tout le monde a un avis différent car personne n'a de vrais chiffres. Il s’agit du signe d’avertissement le plus dangereux de tous : lorsque les soupçons sont élevés mais que les données sont nulles.

La lame de la raclette doit pousser la pâte avec exactement la même force de gauche à droite. En réalité, des cylindres usés ou des rails sales peuvent entraîner une différence de pression de 0,5 à 2 kg sur toute la course.

Ce petit changement peut réduire le volume de pâte de 20 à 40 % sur un côté de la planche. Vous ne le sentirez jamais à la main, mais les planches le montreront après refusion.

Les PCB modernes minces (0,6 à 0,8 mm) se plient facilement sous leur propre poids ou sous l'effet de la chaleur. Un pli de seulement 100 à 150 μm suffit pour faire varier le volume de pâte de 30 % entre le centre et le bord du panneau.

Les opérateurs voient des ponts ou des soudures insuffisantes mais ne peuvent pas expliquer pourquoi. SPI crée instantanément une carte de déformation 3D et une carte de volume en une seule analyse, afin que vous sachiez exactement où se situe le problème.

La pâte à souder est sensible à l'humidité de la température ambiante. Une augmentation de 5 °C ou une baisse d'humidité de 10 % peuvent faire rouler la pâte différemment et modifier son volume de 15 à 30 %. Un nouveau lot de pâte provenant du même fournisseur peut se comporter complètement différemment en raison de minuscules changements dans la teneur en métal ou dans le flux.

Sans SPI, vous ne le découvrez qu'après des centaines de mauvais tableaux. Avec SPI, vous voyez le changement sur le tout premier tableau du nouveau lot et vous l'ajustez en quelques secondes.

Si vous reconnaissez ne serait-ce que deux des cinq signes ci-dessus, le message est clair : votre processus d’impression est hors de contrôle et vous coûte de l’argent chaque jour. La bonne nouvelle est que la solution est simple et rapide.

☐ AOI continue d'arrêter les planches pour les mêmes problèmes de collage (volume, pont, décalage)

☐ SMT Les paramètres de l'imprimante ont changé presque à chaque quart de travail sans amélioration durable

☐ La station de retouche est pleine d'échecs à pas fin BGA / QFN / 01005

☐ Votre prochain produit utilise un pas de 0,4 mm ou moins ou Mini LED

☐ Vous discutez de problèmes d’imprimante mais n’avez pas de chiffres concrets pour prouver quoi que ce soit

Deux contrôles ou plus = votre usine perd déjà des milliers de dollars chaque semaine.

La plupart des entreprises attendent un audit client majeur, une énorme panne sur le terrain ou une perte de contrat avant de finalement installer SPI. Ils ont alors déjà gaspillé six à vingt-quatre mois de bénéfices. Les usines intelligentes installent SPI avant que la douleur ne devienne insupportable.

La machine est généralement rentabilisée en 6 à 12 mois grâce à des retouches moindres, un rendement supérieur à 99 % et aucune réclamation client. La seule question qui reste est : voulez-vous continuer à payer « cet impôt stupide » ou commencer à économiser de l’argent dès aujourd’hui ?

Non. AOI voit la surface supérieure après le placement du composant ; il ne peut pas mesurer le volume, la hauteur ou la coplanarité de la pâte à souder avant que les composants ne soient placés. Les données de l'industrie montrent que la 3D SPI évite 60 à 80 % des défauts qui, autrement, AOI seraient détectés trop tard.

Les systèmes 3D en ligne modernes SPI atteignent une vitesse d'inspection de 30 à 80 cm²/s avec des mesures 3D complètes, soit plus rapidement que la plupart des machines de placement à grande vitesse. L'impact sur le temps de cycle est généralement inférieur à 3 secondes par carte.

La période de récupération typique est de 6 à 12 mois via la seule réduction des retouches/des rebuts. Les usines à forte mixité obtiennent souvent un retour sur investissement en <6 mois ; l'automobile, le médical et l'aérospatiale obtiennent un retour sur investissement en 3 à 9 mois grâce aux exigences de zéro fuite.

Même les produits stables souffrent de l’usure du pochoir, des variations des lots de pâte et de la dérive environnementale. Les usines qui n'utilisent qu'un seul produit pendant des années signalent toujours une amélioration de leur rendement de 3 à 8 % après l'installation de SPI.

Calculez votre coût actuel de retouche + rebut par mois sur les défauts liés à la pâte, multipliez par 12, puis comparez au prix SPI. Les calculs parlent presque toujours d'eux-mêmes dans une seule diapositive.