I.C.T

PCB Cleaning Machine

| État de disponibilité: | |

|---|---|

| Quantité: | |

| Nettoyage par ultrasons pour le contrôle qualité PCB

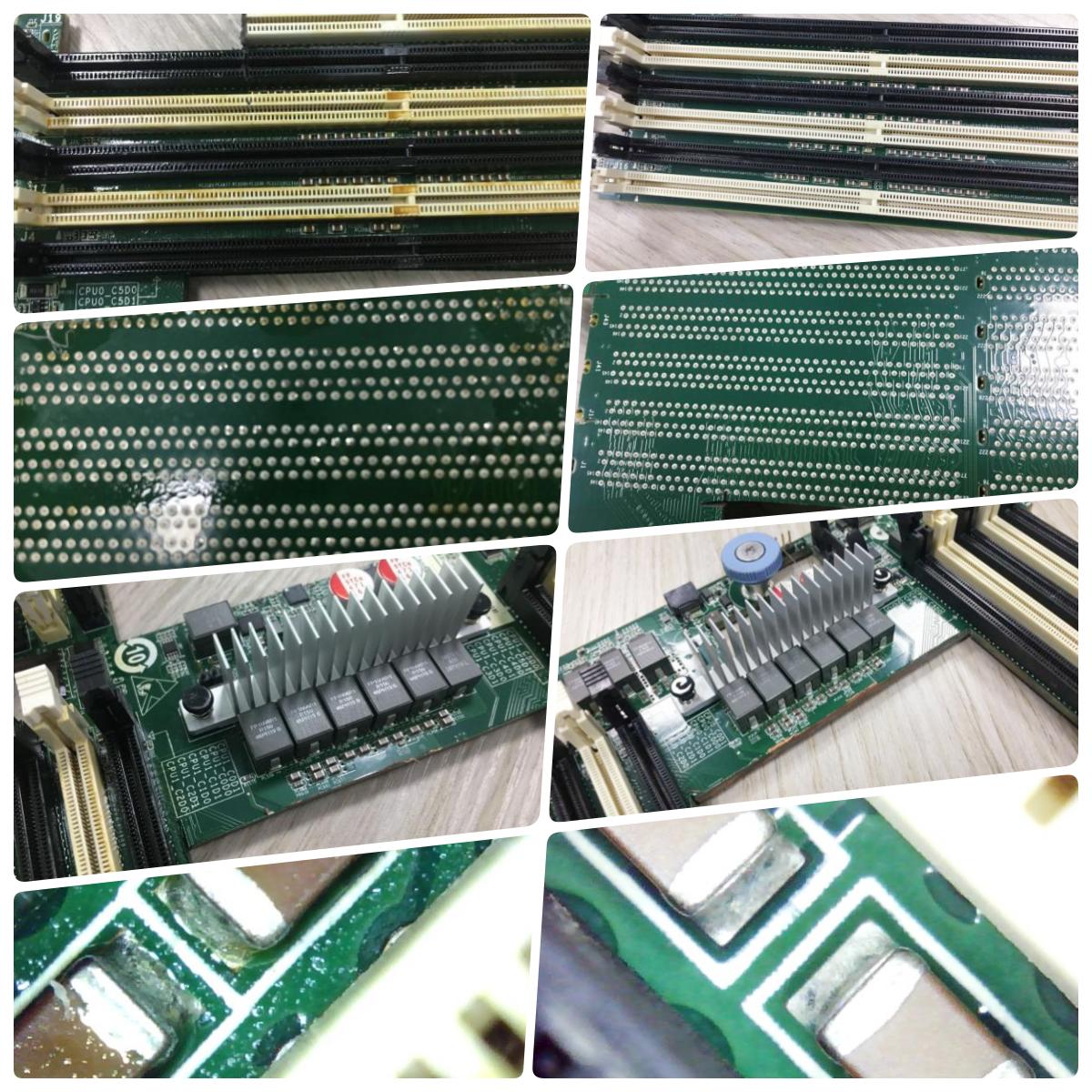

Dans la fabrication électronique moderne, la propreté des surfaces affecte directement la fiabilité électrique, la qualité visuelle et les performances des produits à long terme. La machine de nettoyage à ultrasons PCB est conçue pour traiter la contamination qui reste après les processus de soudure et de manipulation. En utilisant l'énergie ultrasonique dans un environnement liquide contrôlé, le système élimine les résidus de flux et les fines particules des structures PCB complexes. En tant que machine de nettoyage à ultrasons PCB, elle fonctionne hors ligne, permettant aux fabricants d'introduire le nettoyage comme étape de contrôle qualité dédiée sans affecter l'efficacité de la ligne SMT. Cette solution est couramment appliquée dans la production LED, l'électronique grand public et les tableaux de commande industriels où des normes de propreté cohérentes sont requises pour différents lots de produits.

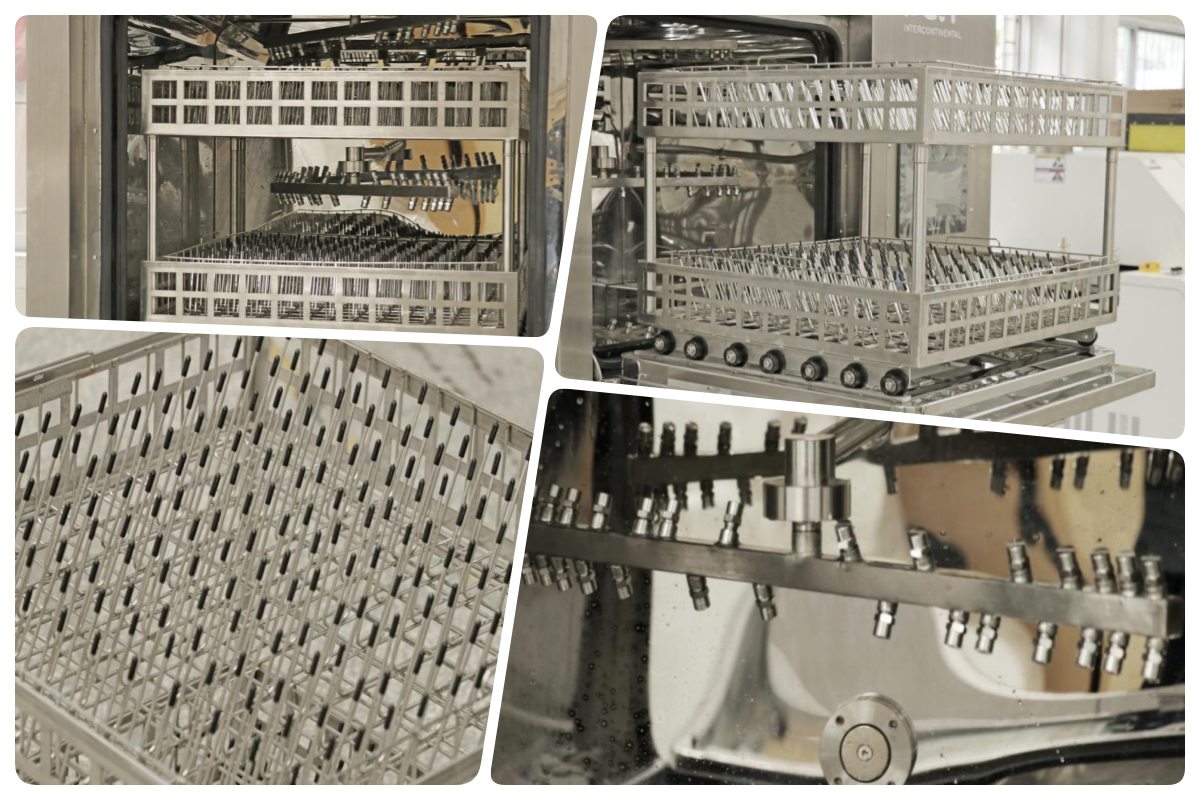

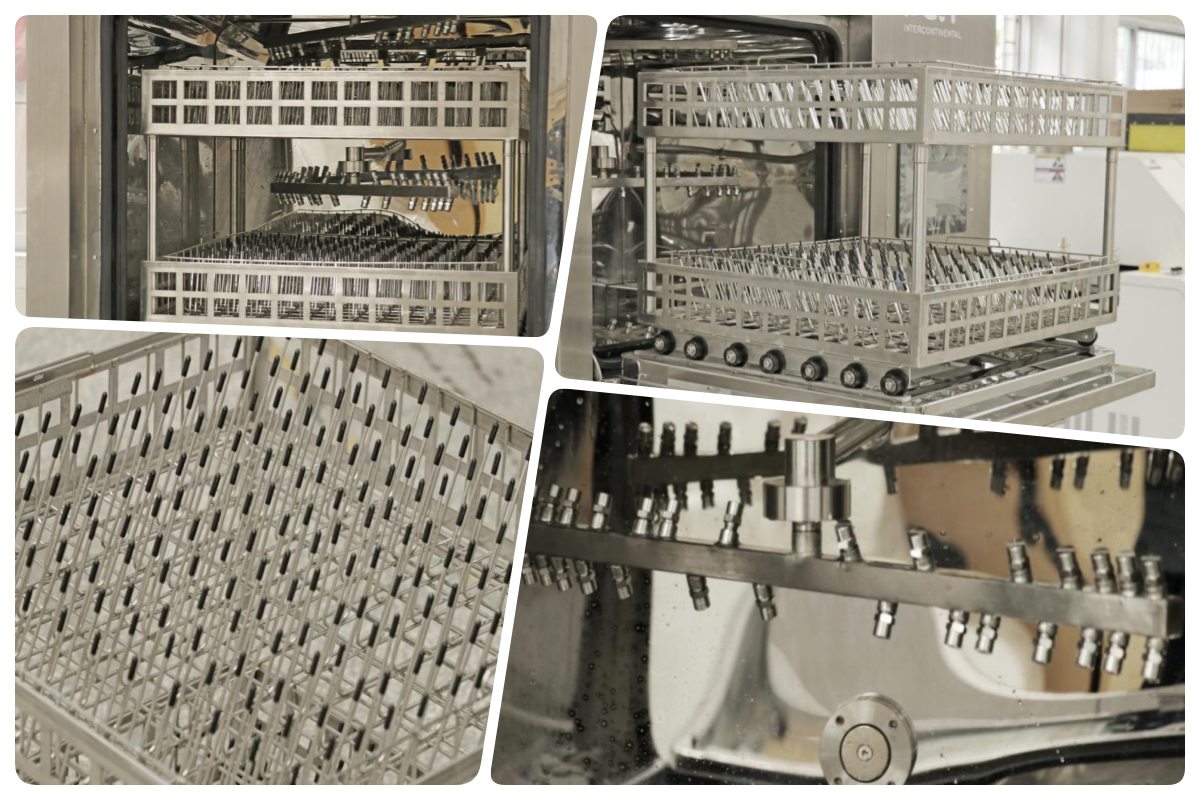

| Fonctionnalité

La salle de nettoyage est conçue comme un espace de traitement ultrasonique fermé qui prend en charge une distribution uniforme de l'énergie sur la surface PCB. Les planches sont solidement fixées pour garantir une exposition constante pendant le cycle de nettoyage. Les ondes ultrasoniques pénètrent dans les interstices des composants et les joints de soudure, éliminant ainsi les résidus difficiles à éliminer par des méthodes manuelles ou par pulvérisation. Cet environnement contrôlé permet de maintenir des résultats stables quelle que soit la complexité du conseil d'administration. Pour les fabricants produisant des assemblages haute densité ou LED PCB, la conception de la salle de nettoyage permet une qualité reproductible tout en réduisant la dépendance aux compétences de l'opérateur et à l'intervention manuelle.

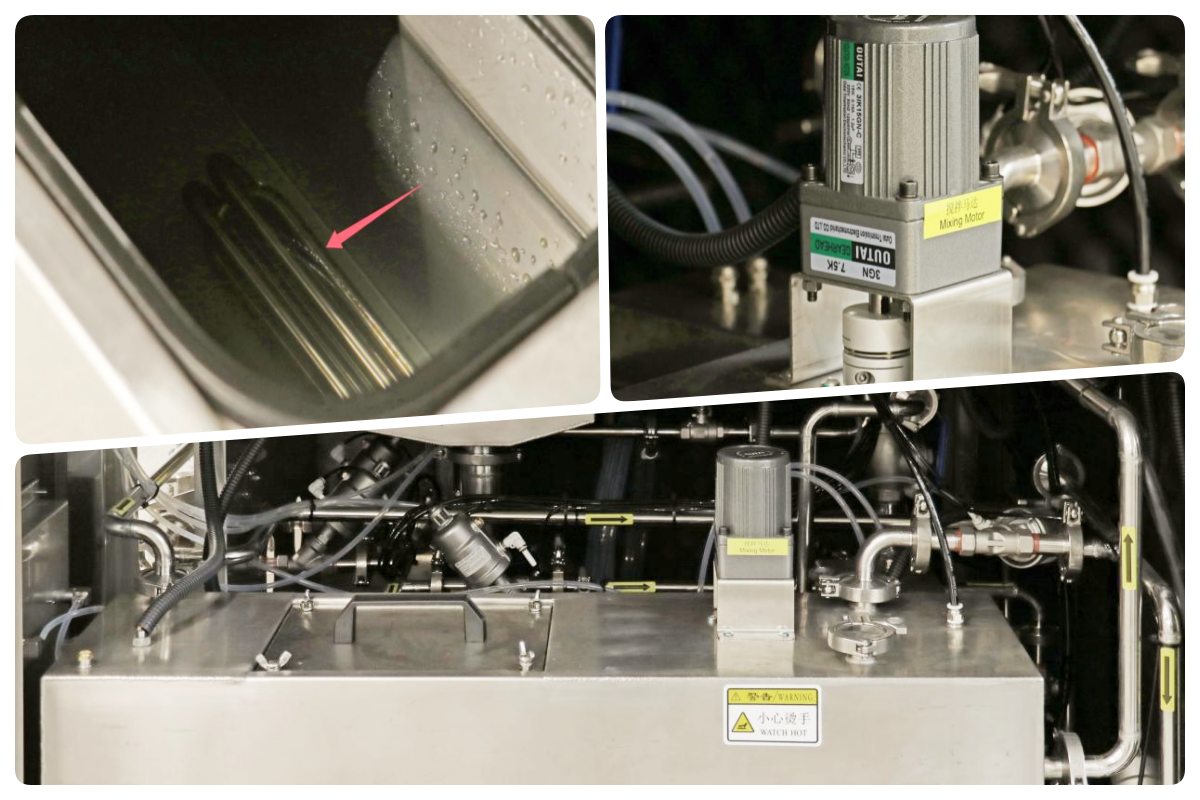

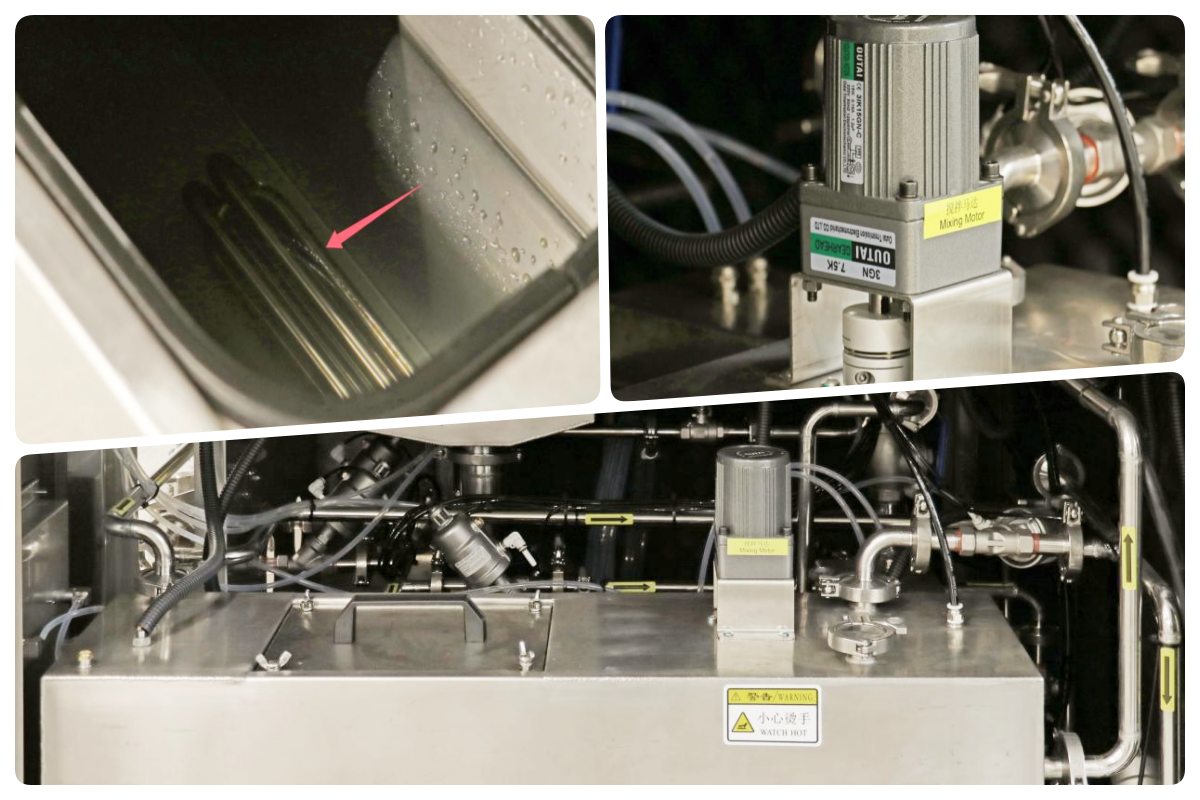

Le système de canalisations de circulation gère le flux de liquide de nettoyage tout au long du processus ultrasonique. Sa disposition assure une circulation équilibrée et une pression stable, empêchant la redéposition des résidus pendant le fonctionnement. Le liquide usé est continuellement guidé à travers les étapes de filtration avant d'être renvoyé vers la zone de nettoyage. Cette approche maintient l’efficacité du nettoyage sur des cycles de production prolongés. Dans les environnements hors ligne, une structure de circulation stable permet de réduire la fréquence de maintenance et permet d'obtenir des résultats cohérents sur plusieurs équipes et types de produits.

Le réservoir de liquide lave-glace est chargé de stocker, filtrer et conditionner le liquide de nettoyage utilisé pendant le fonctionnement par ultrasons. Les éléments de filtration éliminent les particules de flux de soudure et les contaminants pour maintenir la qualité du liquide. Les opérateurs peuvent facilement surveiller l’état des fluides et effectuer une maintenance programmée. Cette gestion contrôlée permet d'éviter les contaminations croisées lors du passage d'un produit PCB à l'autre. Pour des applications telles que la production de machines propres LED PCB, le réservoir de liquide de lave-glace permet des résultats de nettoyage prévisibles tout en gardant les coûts d'exploitation et les variations de processus sous contrôle.

Après le nettoyage par ultrasons, le module de séchage élimine le liquide résiduel des surfaces PCB et des interstices des composants. Le débit d'air et la température contrôlés garantissent un séchage complet sans endommager les pièces sensibles. Les paramètres peuvent être ajustés en fonction de l'épaisseur du panneau et de la densité des composants. Cette étape est essentielle pour prévenir la corrosion, les taches ou l’instabilité électrique. En intégrant le séchage dans le flux de travail de nettoyage, le système garantit que les cartes sortent du processus prêtes à être inspectées, testées ou assemblées ultérieurement sans manipulation supplémentaire.

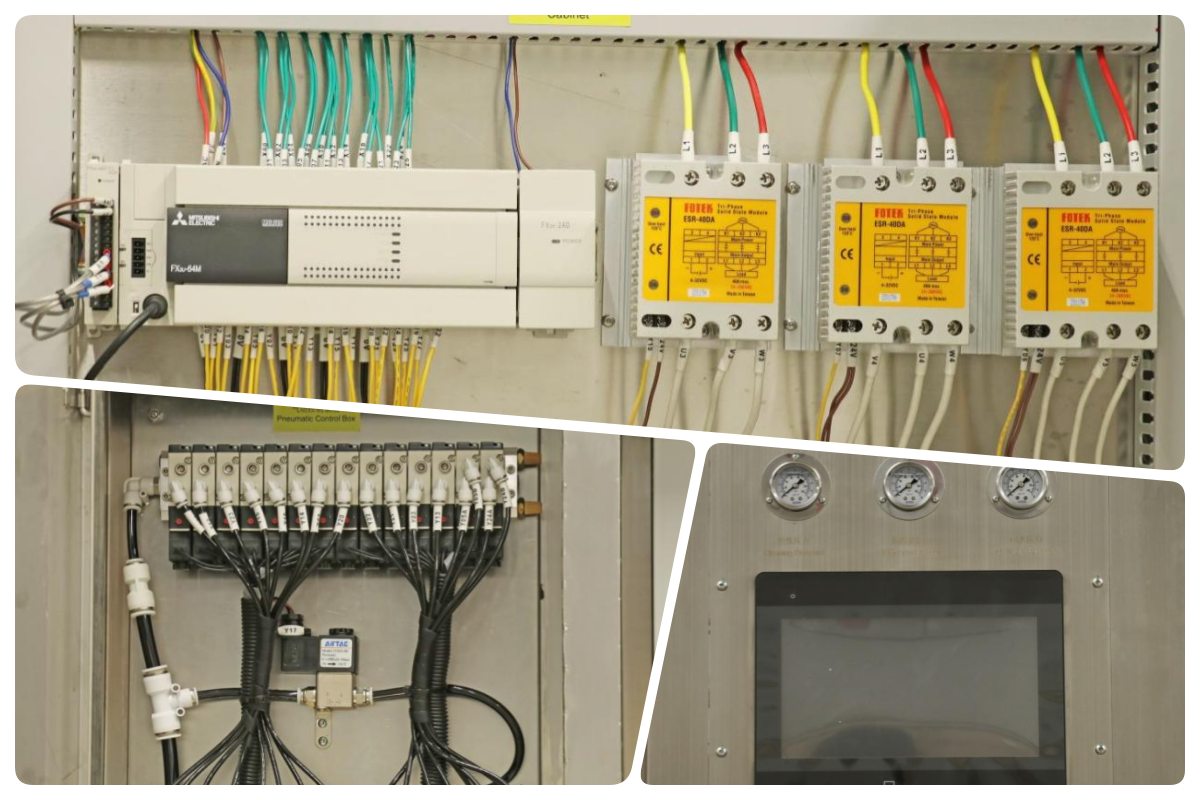

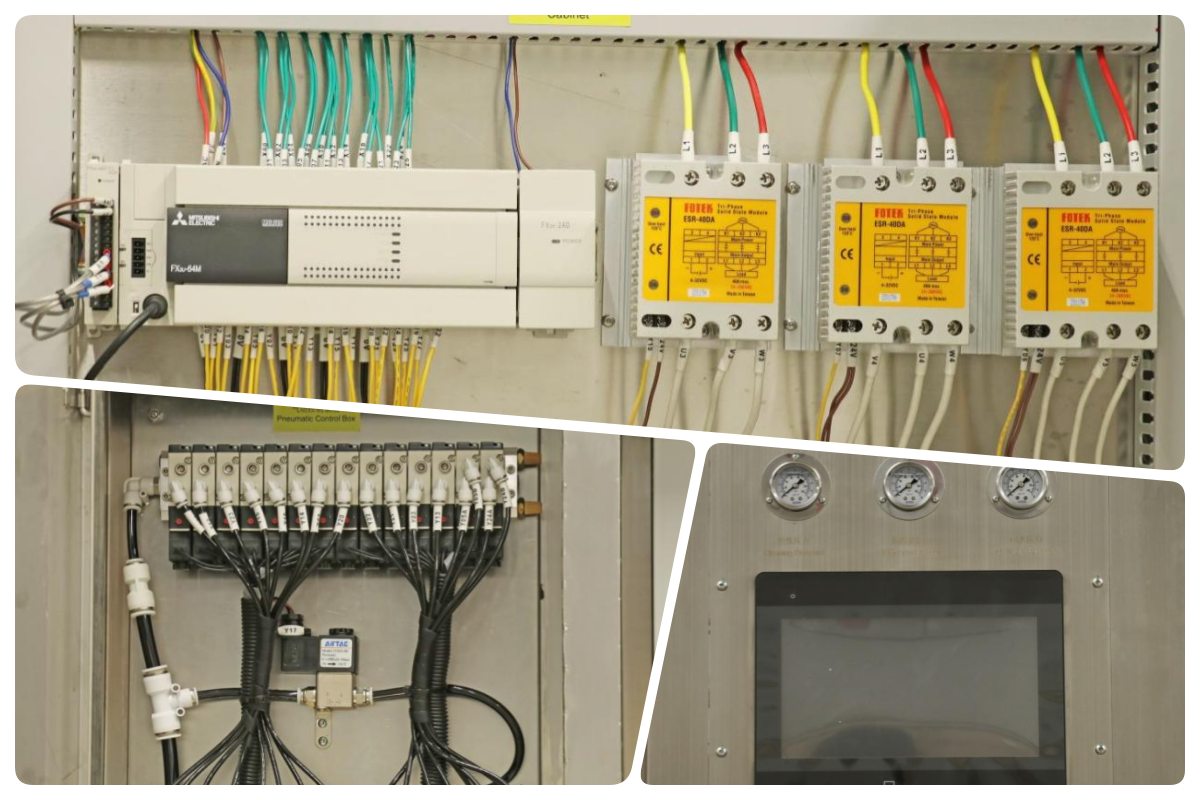

Le système de contrôle coordonne la puissance ultrasonique, le temps de nettoyage, l’état de circulation et les paramètres de séchage via une interface structurée. Plusieurs programmes de processus peuvent être stockés pour prendre en charge différentes conceptions PCB et exigences de propreté. Les fonctions de surveillance et d'alarme en temps réel aident à maintenir un fonctionnement stable et à réduire les risques liés aux processus. Plutôt que de se concentrer sur une automatisation complexe, le système de contrôle met l'accent sur la cohérence et la traçabilité, permettant aux fabricants d'appliquer les normes de nettoyage au fil des équipes et des changements de produits.

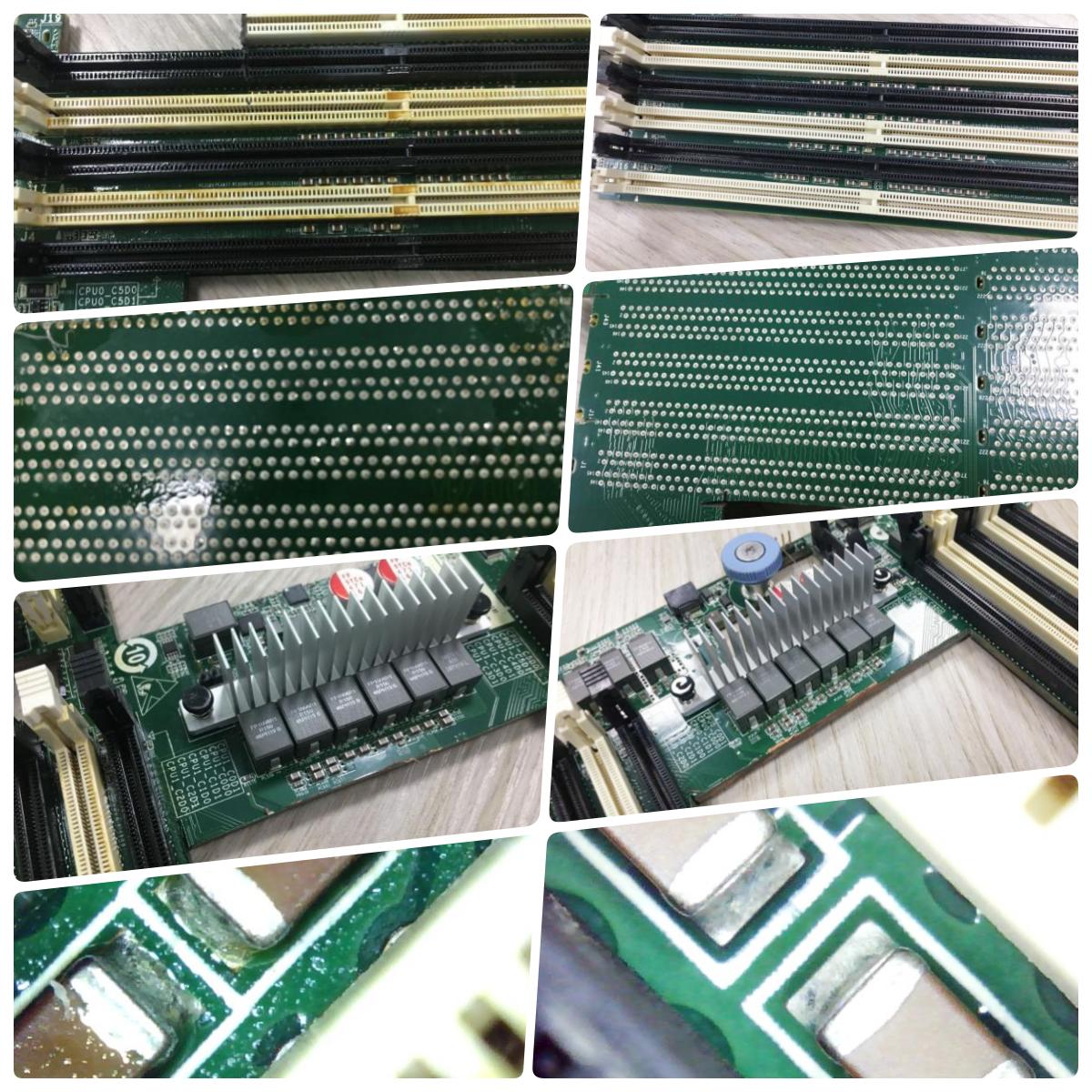

| Comparaison avant et après

| Spécification

| Paramètre | I.C.T-5600 (Hors ligne) | I.C.T-6300 (En ligne) |

|---|---|---|

| Type de nettoyage | Lot hors ligne, chargement du panier | Convoyeur à bande continu en ligne |

| PCBA/Taille du panier | 610 × 560 × 100 mm × 2 couches | Jusqu'à 600 × 400 × 100 mm (largeur maximale du convoyeur) |

| Méthode de nettoyage | Multi-spray avec chauffage, rinçage, séchage à l'air chaud | Pulvérisation haute pression, produit chimique + rinçage DI + séchage à l'air chaud |

| Capacité du réservoir (diluant/nettoyer) | 60L (dilution) / 17L (réservoir de pulvérisation) | 240L (réservoir de liquide propre) |

| Réservoir de concentré | 30-32L | Equipé d'un réservoir concentré + ajout/décharge automatique |

| Alimentation électrique | Non spécifié (généralement inférieur, ~30-50 kW est.) | 380 V 3P 50/60 Hz, 110-122 kW |

| Dimensions de la machine | Compact (exactement non répertorié, encombrement réduit) | 5 200 × 1 750 × 1 650-1 700 mm |

| Séchage | Séchage à l'air chaud 10-30 min | Séchage à l'air chaud en plusieurs étapes (séchage 1 et séchage 2) |

| Système de contrôle | Écran tactile, paramètres faciles, mot de passe | PC + PLC, logiciel anglais, pressions réglables |

| Surveillance de la résistivité de l'eau DI | Oui, en temps réel | Oui, système de surveillance |

| Utilisation typique | Lots de petites variétés et à forte mixité | Lot à gros volume, lignes SMT en ligne |

| SMT Liste des équipements de ligne

I.C.T construit plusieurs lignes de production SMT qui complètent de manière transparente la machine de nettoyage de planches PCB. Les constructions typiques intègrent un système de marquage laser PCB pour la traçabilité, des imprimantes plus SPI pour une application précise de la pâte, des machines de placement JUKI pour un assemblage rapide, des fours de refusion pour des joints de soudure solides, des scanners AOI pour une inspection approfondie et des convoyeurs pour le transfert de fluide. Les systèmes automatisés de stockage de pâte à souder préservent la qualité des matériaux. Les options de brasage à la vague sélective répondent aux exigences de passage traversant. Chaque pièce s'intègre de manière experte pour former des lignes productives et personnalisées. Les experts I.C.T guident les choix d'équipement et l'installation pour des résultats optimaux tout au long du processus.

| Vidéo de réussite client

I.C.T a soutenu avec succès un fabricant nord-américain d'appareils de beauté en réalisant l'installation à l'étranger et le support FAT pour deux lignes de production SMT. Le projet couvrait les systèmes de marquage laser, l'impression et l'inspection de la pâte à souder SPI, les machines de placement Panasonic, les fours de refusion Heller, les équipements d'inspection AOI, les systèmes de manipulation PCB, les machines de nettoyage PCBA et les armoires de stockage et de réchauffement de la pâte à souder entièrement automatiques. Grâce à une installation structurée et à la configuration des processus, les deux lignes ont réussi l'acceptation de la production sans problème et sont entrées dans une fabrication stable avec une propreté et un contrôle qualité améliorés.

| Service et formation

I.C.T fournit des services et des formations du point de vue de l'ingénierie complète. Le support comprend la planification de la ligne de production, l’intégration des équipements, l’alignement des processus et la formation des opérateurs. Les processus de nettoyage sont configurés en fonction des exigences de soudure en amont et d'inspection en aval. La formation se concentre sur la compréhension des processus à long terme et sur un fonctionnement stable plutôt que sur le dépannage à court terme. Cette approche aide les clients à réduire les reprises, à améliorer le rendement et à maintenir une qualité constante sur l'ensemble de la ligne SMT.

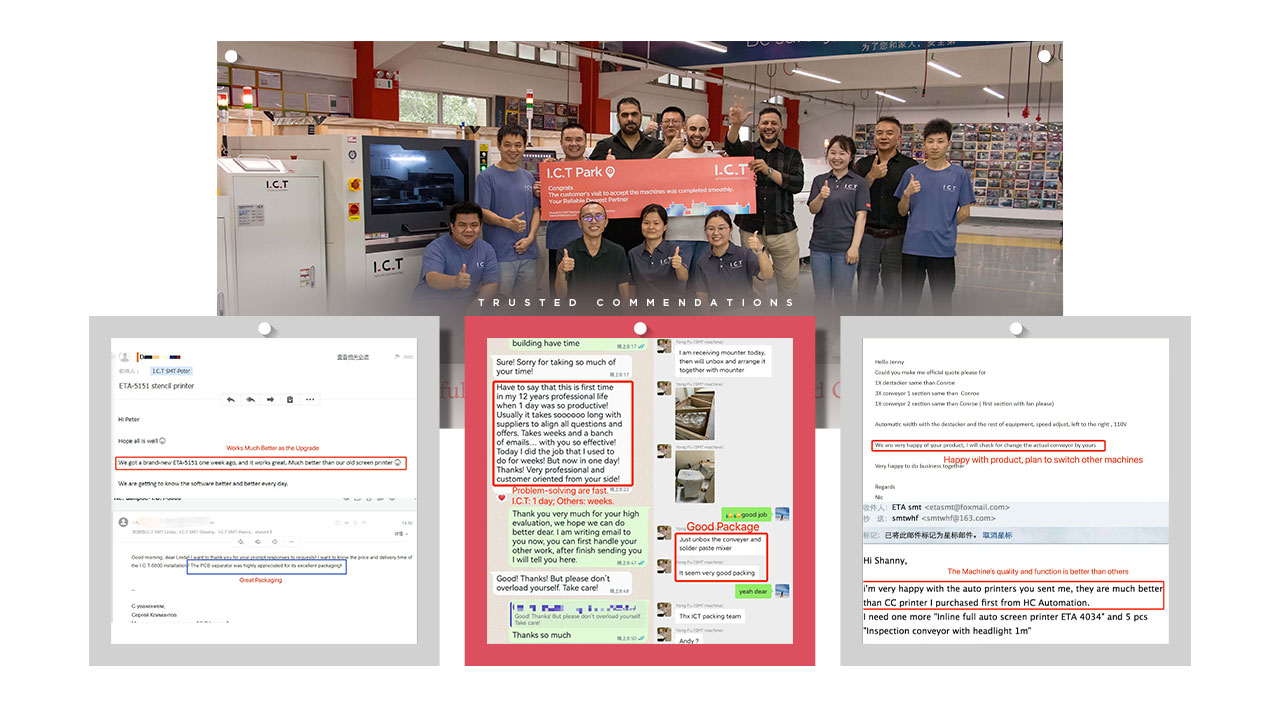

| Commentaires des clients

Fiabilité de fabrication reconnue

Les clients reconnaissent systématiquement I.C.T pour son professionnalisme en ingénierie et la fiabilité de ses équipements. Les commentaires mettent souvent en évidence une installation fluide à l’étranger, des résultats de processus stables et une communication technique claire. La durabilité de l’équipement et les performances de nettoyage prévisibles sont des avantages fréquemment mentionnés. Les clients apprécient également un emballage sécurisé et une gestion logistique soignée. Une réponse rapide aux questions techniques renforce encore la confiance en I.C.T en tant que partenaire de fabrication à long terme.

| Notre certification

L'équipement I.C.T est conforme aux principales normes internationales requises pour la fabrication électronique mondiale. Les certifications incluent CE et RoHS pour la sécurité et la conformité environnementale, ainsi que ISO9001 pour les systèmes de gestion de la qualité. De plus, plusieurs brevets reflètent une innovation continue dans la conception des équipements et le contrôle des processus. Ces certifications aident les clients à répondre aux exigences réglementaires et prennent en charge un déploiement stable sur différents marchés.

| À propos de l'usine I.C.T et SMT

I.C.T est un fabricant professionnel et un fournisseur de solutions pour les lignes de production SMT, DIP et d'assemblage électronique. L'entreprise intègre la recherche, l'ingénierie et la production au sein de ses propres installations et emploie une importante main-d'œuvre technique. Au service de clients dans de nombreux pays, I.C.T propose des solutions complètes adaptées à différents secteurs. Des processus stricts d’inspection et de gestion de la qualité garantissent des performances fiables de l’équipement. Avec une forte croissance et une vaste expérience en matière de projets, I.C.T aide ses clients à créer des opérations de fabrication évolutives et efficaces dans le monde entier.

| Nettoyage par ultrasons pour le contrôle qualité PCB

Dans la fabrication électronique moderne, la propreté des surfaces affecte directement la fiabilité électrique, la qualité visuelle et les performances des produits à long terme. La machine de nettoyage à ultrasons PCB est conçue pour traiter la contamination qui reste après les processus de soudure et de manipulation. En utilisant l'énergie ultrasonique dans un environnement liquide contrôlé, le système élimine les résidus de flux et les fines particules des structures PCB complexes. En tant que machine de nettoyage à ultrasons PCB, elle fonctionne hors ligne, permettant aux fabricants d'introduire le nettoyage comme étape de contrôle qualité dédiée sans affecter l'efficacité de la ligne SMT. Cette solution est couramment appliquée dans la production LED, l'électronique grand public et les tableaux de commande industriels où des normes de propreté cohérentes sont requises pour différents lots de produits.

| Fonctionnalité

La salle de nettoyage est conçue comme un espace de traitement ultrasonique fermé qui prend en charge une distribution uniforme de l'énergie sur la surface PCB. Les planches sont solidement fixées pour garantir une exposition constante pendant le cycle de nettoyage. Les ondes ultrasoniques pénètrent dans les interstices des composants et les joints de soudure, éliminant ainsi les résidus difficiles à éliminer par des méthodes manuelles ou par pulvérisation. Cet environnement contrôlé permet de maintenir des résultats stables quelle que soit la complexité du conseil d'administration. Pour les fabricants produisant des assemblages haute densité ou LED PCB, la conception de la salle de nettoyage permet une qualité reproductible tout en réduisant la dépendance aux compétences de l'opérateur et à l'intervention manuelle.

Le système de canalisations de circulation gère le flux de liquide de nettoyage tout au long du processus ultrasonique. Sa disposition assure une circulation équilibrée et une pression stable, empêchant la redéposition des résidus pendant le fonctionnement. Le liquide usé est continuellement guidé à travers les étapes de filtration avant d'être renvoyé vers la zone de nettoyage. Cette approche maintient l’efficacité du nettoyage sur des cycles de production prolongés. Dans les environnements hors ligne, une structure de circulation stable permet de réduire la fréquence de maintenance et permet d'obtenir des résultats cohérents sur plusieurs équipes et types de produits.

Le réservoir de liquide lave-glace est chargé de stocker, filtrer et conditionner le liquide de nettoyage utilisé pendant le fonctionnement par ultrasons. Les éléments de filtration éliminent les particules de flux de soudure et les contaminants pour maintenir la qualité du liquide. Les opérateurs peuvent facilement surveiller l’état des fluides et effectuer une maintenance programmée. Cette gestion contrôlée permet d'éviter les contaminations croisées lors du passage d'un produit PCB à l'autre. Pour des applications telles que la production de machines propres LED PCB, le réservoir de liquide de lave-glace permet des résultats de nettoyage prévisibles tout en gardant les coûts d'exploitation et les variations de processus sous contrôle.

Après le nettoyage par ultrasons, le module de séchage élimine le liquide résiduel des surfaces PCB et des interstices des composants. Le débit d'air et la température contrôlés garantissent un séchage complet sans endommager les pièces sensibles. Les paramètres peuvent être ajustés en fonction de l'épaisseur du panneau et de la densité des composants. Cette étape est essentielle pour prévenir la corrosion, les taches ou l’instabilité électrique. En intégrant le séchage dans le flux de travail de nettoyage, le système garantit que les cartes sortent du processus prêtes à être inspectées, testées ou assemblées ultérieurement sans manipulation supplémentaire.

Le système de contrôle coordonne la puissance ultrasonique, le temps de nettoyage, l’état de circulation et les paramètres de séchage via une interface structurée. Plusieurs programmes de processus peuvent être stockés pour prendre en charge différentes conceptions PCB et exigences de propreté. Les fonctions de surveillance et d'alarme en temps réel aident à maintenir un fonctionnement stable et à réduire les risques liés aux processus. Plutôt que de se concentrer sur une automatisation complexe, le système de contrôle met l'accent sur la cohérence et la traçabilité, permettant aux fabricants d'appliquer les normes de nettoyage au fil des équipes et des changements de produits.

| Comparaison avant et après

| Spécification

| Paramètre | I.C.T-5600 (Hors ligne) | I.C.T-6300 (En ligne) |

|---|---|---|

| Type de nettoyage | Lot hors ligne, chargement du panier | Convoyeur à bande continu en ligne |

| PCBA/Taille du panier | 610 × 560 × 100 mm × 2 couches | Jusqu'à 600 × 400 × 100 mm (largeur maximale du convoyeur) |

| Méthode de nettoyage | Multi-spray avec chauffage, rinçage, séchage à l'air chaud | Pulvérisation haute pression, produit chimique + rinçage DI + séchage à l'air chaud |

| Capacité du réservoir (diluant/nettoyer) | 60L (dilution) / 17L (réservoir de pulvérisation) | 240L (réservoir de liquide propre) |

| Réservoir de concentré | 30-32L | Equipé d'un réservoir concentré + ajout/décharge automatique |

| Alimentation électrique | Non spécifié (généralement inférieur, ~30-50 kW est.) | 380 V 3P 50/60 Hz, 110-122 kW |

| Dimensions de la machine | Compact (exactement non répertorié, encombrement réduit) | 5 200 × 1 750 × 1 650-1 700 mm |

| Séchage | Séchage à l'air chaud 10-30 min | Séchage à l'air chaud en plusieurs étapes (séchage 1 et séchage 2) |

| Système de contrôle | Écran tactile, paramètres faciles, mot de passe | PC + PLC, logiciel anglais, pressions réglables |

| Surveillance de la résistivité de l'eau DI | Oui, en temps réel | Oui, système de surveillance |

| Utilisation typique | Lots de petites variétés et à forte mixité | Lot à gros volume, lignes SMT en ligne |

| SMT Liste des équipements de ligne

I.C.T construit plusieurs lignes de production SMT qui complètent de manière transparente la machine de nettoyage de planches PCB. Les constructions typiques intègrent un système de marquage laser PCB pour la traçabilité, des imprimantes plus SPI pour une application précise de la pâte, des machines de placement JUKI pour un assemblage rapide, des fours de refusion pour des joints de soudure solides, des scanners AOI pour une inspection approfondie et des convoyeurs pour le transfert de fluide. Les systèmes automatisés de stockage de pâte à souder préservent la qualité des matériaux. Les options de brasage à la vague sélective répondent aux exigences de passage traversant. Chaque pièce s'intègre de manière experte pour former des lignes productives et personnalisées. Les experts I.C.T guident les choix d'équipement et l'installation pour des résultats optimaux tout au long du processus.

| Vidéo de réussite client

I.C.T a soutenu avec succès un fabricant nord-américain d'appareils de beauté en réalisant l'installation à l'étranger et le support FAT pour deux lignes de production SMT. Le projet couvrait les systèmes de marquage laser, l'impression et l'inspection de la pâte à souder SPI, les machines de placement Panasonic, les fours de refusion Heller, les équipements d'inspection AOI, les systèmes de manipulation PCB, les machines de nettoyage PCBA et les armoires de stockage et de réchauffement de la pâte à souder entièrement automatiques. Grâce à une installation structurée et à la configuration des processus, les deux lignes ont réussi l'acceptation de la production sans problème et sont entrées dans une fabrication stable avec une propreté et un contrôle qualité améliorés.

| Service et formation

I.C.T fournit des services et des formations du point de vue de l'ingénierie complète. Le support comprend la planification de la ligne de production, l’intégration des équipements, l’alignement des processus et la formation des opérateurs. Les processus de nettoyage sont configurés en fonction des exigences de soudure en amont et d'inspection en aval. La formation se concentre sur la compréhension des processus à long terme et sur un fonctionnement stable plutôt que sur le dépannage à court terme. Cette approche aide les clients à réduire les reprises, à améliorer le rendement et à maintenir une qualité constante sur l'ensemble de la ligne SMT.

| Commentaires des clients

Fiabilité de fabrication reconnue

Les clients reconnaissent systématiquement I.C.T pour son professionnalisme en ingénierie et la fiabilité de ses équipements. Les commentaires mettent souvent en évidence une installation fluide à l’étranger, des résultats de processus stables et une communication technique claire. La durabilité de l’équipement et les performances de nettoyage prévisibles sont des avantages fréquemment mentionnés. Les clients apprécient également un emballage sécurisé et une gestion logistique soignée. Une réponse rapide aux questions techniques renforce encore la confiance en I.C.T en tant que partenaire de fabrication à long terme.

| Notre certification

L'équipement I.C.T est conforme aux principales normes internationales requises pour la fabrication électronique mondiale. Les certifications incluent CE et RoHS pour la sécurité et la conformité environnementale, ainsi que ISO9001 pour les systèmes de gestion de la qualité. De plus, plusieurs brevets reflètent une innovation continue dans la conception des équipements et le contrôle des processus. Ces certifications aident les clients à répondre aux exigences réglementaires et prennent en charge un déploiement stable sur différents marchés.

| À propos de l'usine I.C.T et SMT

I.C.T est un fabricant professionnel et un fournisseur de solutions pour les lignes de production SMT, DIP et d'assemblage électronique. L'entreprise intègre la recherche, l'ingénierie et la production au sein de ses propres installations et emploie une importante main-d'œuvre technique. Au service de clients dans de nombreux pays, I.C.T propose des solutions complètes adaptées à différents secteurs. Des processus stricts d’inspection et de gestion de la qualité garantissent des performances fiables de l’équipement. Avec une forte croissance et une vaste expérience en matière de projets, I.C.T aide ses clients à créer des opérations de fabrication évolutives et efficaces dans le monde entier.