I.C.T-5600

I.C.T

PCB Cleaning Machine

| État de disponibilité: | |

|---|---|

| Quantité: | |

| Solution de nettoyage fiable hors ligne PCBA

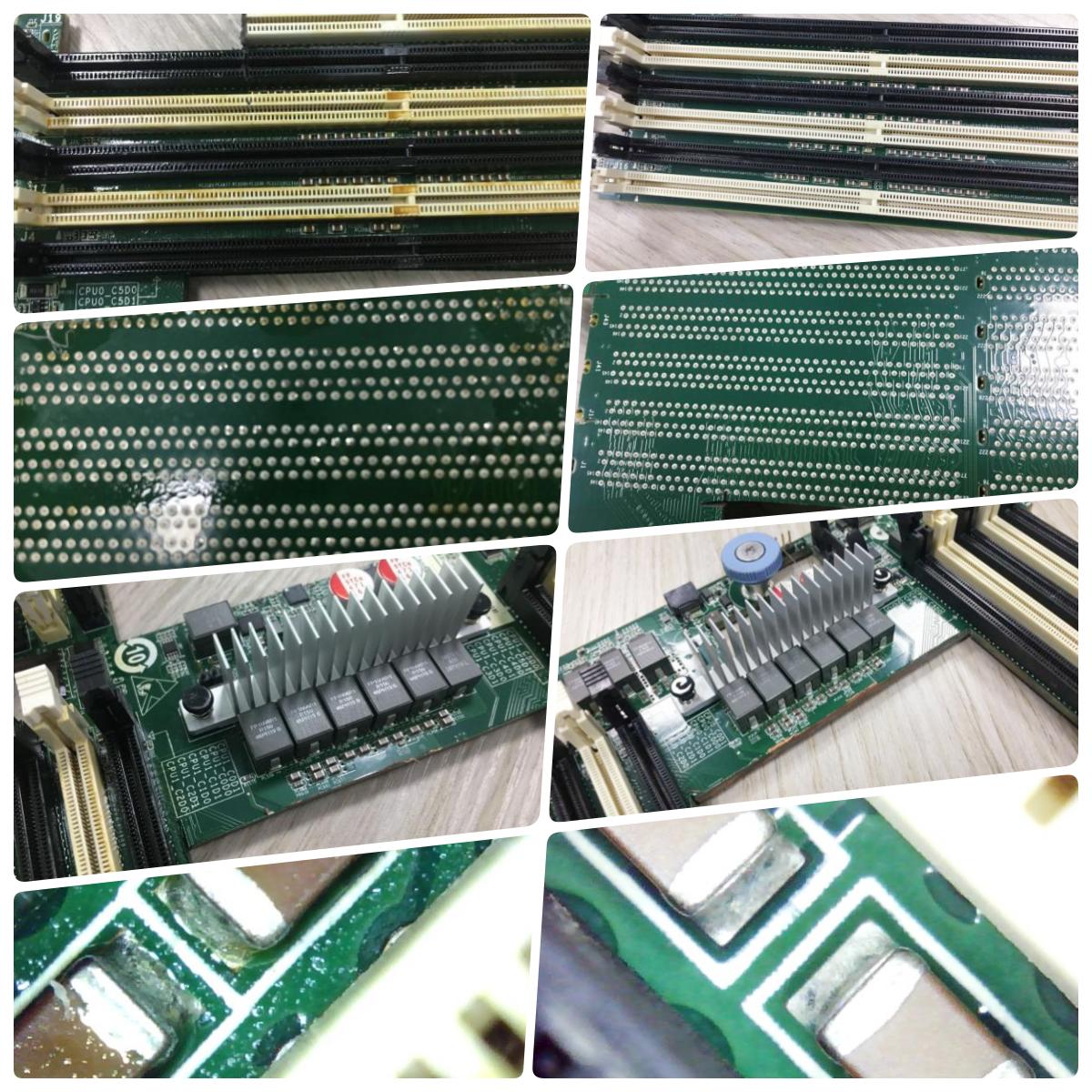

La machine de nettoyage hors ligne PCBA est conçue pour les fabricants qui ont besoin d'un nettoyage après soudure stable et contrôlable sans modifier leur rythme de production existant. Cet équipement fonctionne indépendamment de la ligne SMT, permettant une planification flexible tout en maintenant une qualité de nettoyage constante. Il élimine efficacement les résidus de flux, la contamination ionique et les particules fines après refusion ou brasage sélectif. En tant que machine de nettoyage hors ligne PCBA, elle prend en charge les environnements de production à volume élevé et moyen où la flexibilité et la stabilité des processus sont essentielles. Le système convient à l'électronique grand public, aux tableaux de commande industriels et aux assemblages LED. Avec des modules standardisés et une logique de processus claire, il aide les fabricants à améliorer la fiabilité des produits tout en garantissant une utilisation et une maintenance simples.

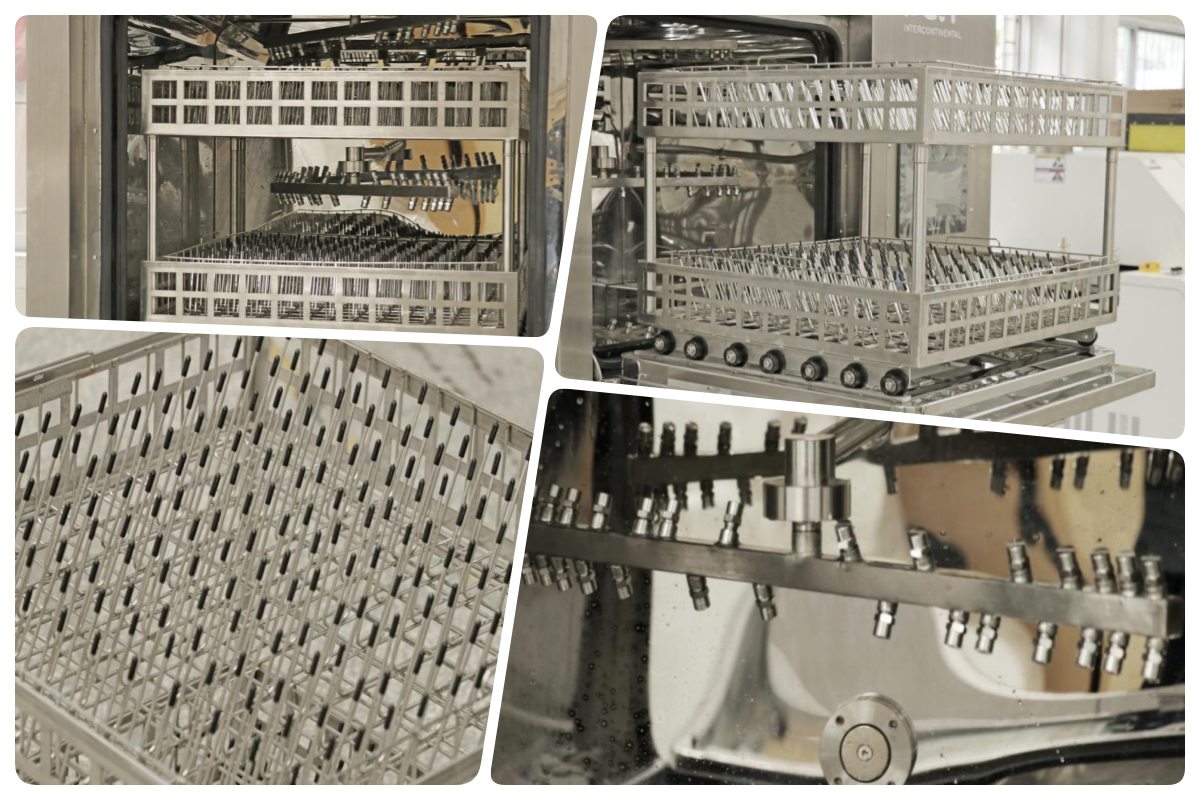

| Fonctionnalité

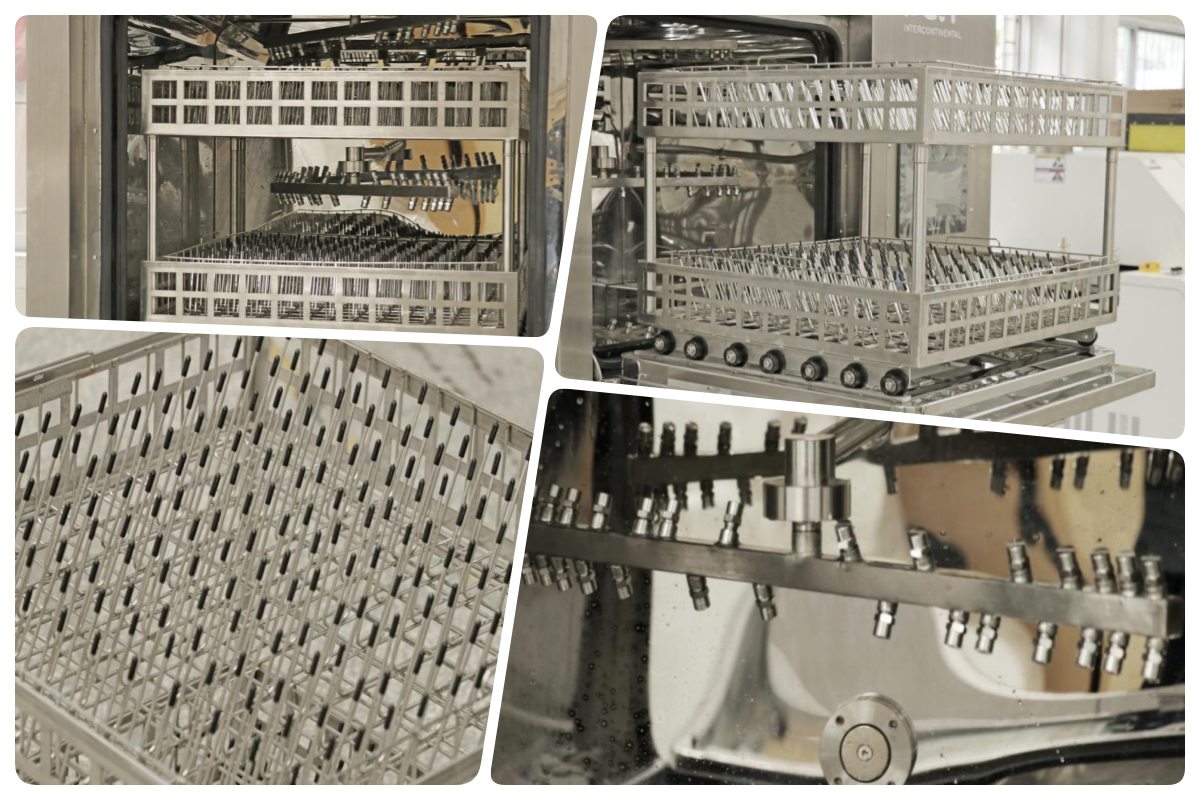

La salle de nettoyage est construite comme une chambre entièrement fermée pour garantir la stabilité du processus et la sécurité de l'opérateur pendant le fonctionnement. Les PCBA sont solidement fixés pendant le cycle de nettoyage pour éviter les vibrations ou les mouvements qui pourraient affecter la cohérence du nettoyage. La pression de pulvérisation, l’angle de nettoyage et le temps d’exposition sont soigneusement contrôlés pour obtenir des résultats uniformes sur toute la surface du panneau. Cette conception permet à la machine de nettoyage hors ligne PCBA de gérer efficacement les configurations de composants denses et les zones à pas fin. La structure scellée empêche également les fuites de liquide et réduit l'impact sur l'environnement. En séparant le nettoyage du flux principal SMT, les fabricants obtiennent un meilleur contrôle sur l'inspection de la qualité et le calendrier des reprises sans affecter la production en amont.

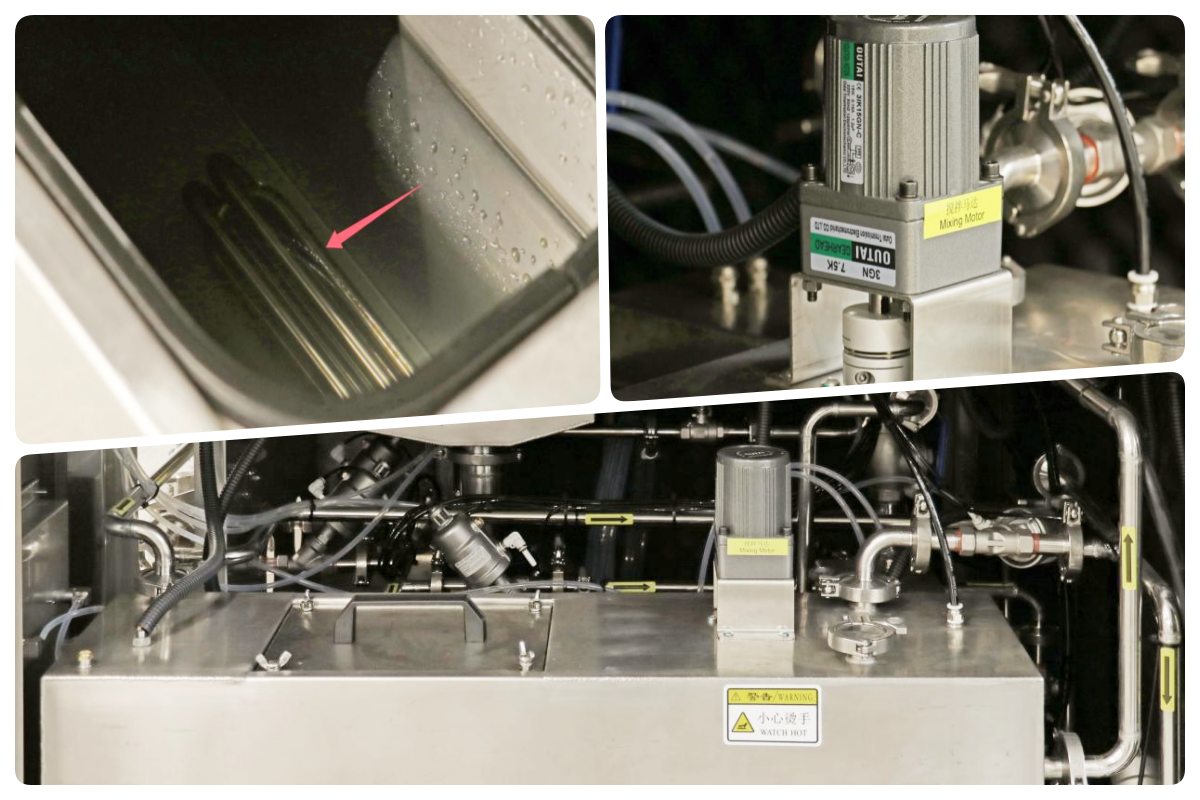

Le système de canalisations de circulation est conçu pour offrir des performances de nettoyage stables et reproductibles tout au long des cycles de production longs. Le liquide de nettoyage est réparti uniformément à travers plusieurs buses, garantissant une pression et un débit constants à chaque étape. Après utilisation, le liquide est collecté, filtré et réutilisé selon les exigences du processus. Cette structure permet de réduire la consommation tout en conservant l’efficacité du nettoyage. Faisant partie d'une machine de nettoyage hors ligne, le système de circulation permet un fonctionnement fiable même dans des conditions de démarrage et d'arrêt fréquentes. La disposition interne minimise les zones mortes et l’accumulation de sédiments, ce qui contribue à maintenir la propreté du système et réduit la fréquence de maintenance. Cette conception prend en charge la stabilité opérationnelle à long terme pour une utilisation quotidienne en usine.

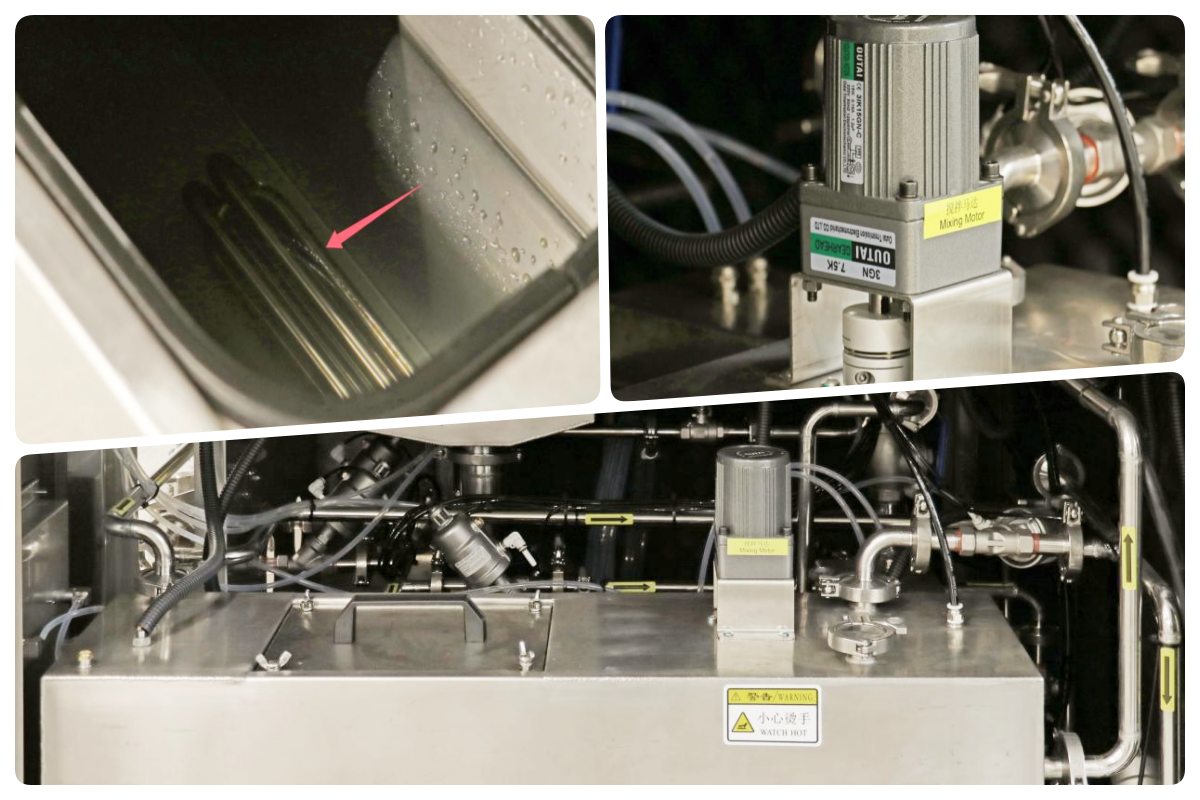

Le réservoir de liquide de lave-glace est conçu pour prendre en charge le stockage, la filtration et la réutilisation contrôlés du liquide de nettoyage. Il comprend plusieurs étapes de filtration pour éliminer les résidus de soudure et les fines particules générées lors du processus de nettoyage. La structure du réservoir permet aux opérateurs de surveiller clairement l'état du fluide et d'effectuer efficacement le remplacement ou la maintenance. Pour les fabricants utilisant une machine de nettoyage SMT en mode hors ligne, cette conception garantit des performances de nettoyage stables sans changements de liquide fréquents. Les fonctions de contrôle de la température et du niveau aident à maintenir des conditions de processus constantes. En gérant correctement les supports de nettoyage, le système améliore la répétabilité du nettoyage tout en réduisant les coûts d'exploitation et en minimisant les temps d'arrêt imprévus dans la production quotidienne.

Le module de séchage garantit que les PCBA sortent du processus complètement secs et prêts pour l'inspection, les tests ou l'assemblage. La circulation contrôlée de l'air chaud élimine l'humidité résiduelle des interstices des composants et des zones d'ombre. Les paramètres de séchage sont réglables pour s'adapter à différentes épaisseurs de panneaux et densités de composants. Ce module est indispensable pour prévenir les taches d'eau, la corrosion ou les risques électriques après le nettoyage. Lorsqu'il est utilisé comme machine de nettoyage de circuits imprimés, le système de séchage prend en charge les normes de fiabilité élevées requises dans les applications industrielles et LED. En intégrant le séchage directement après le nettoyage, la machine réduit le temps de manipulation et améliore l'efficacité globale du processus dans les environnements de production hors ligne.

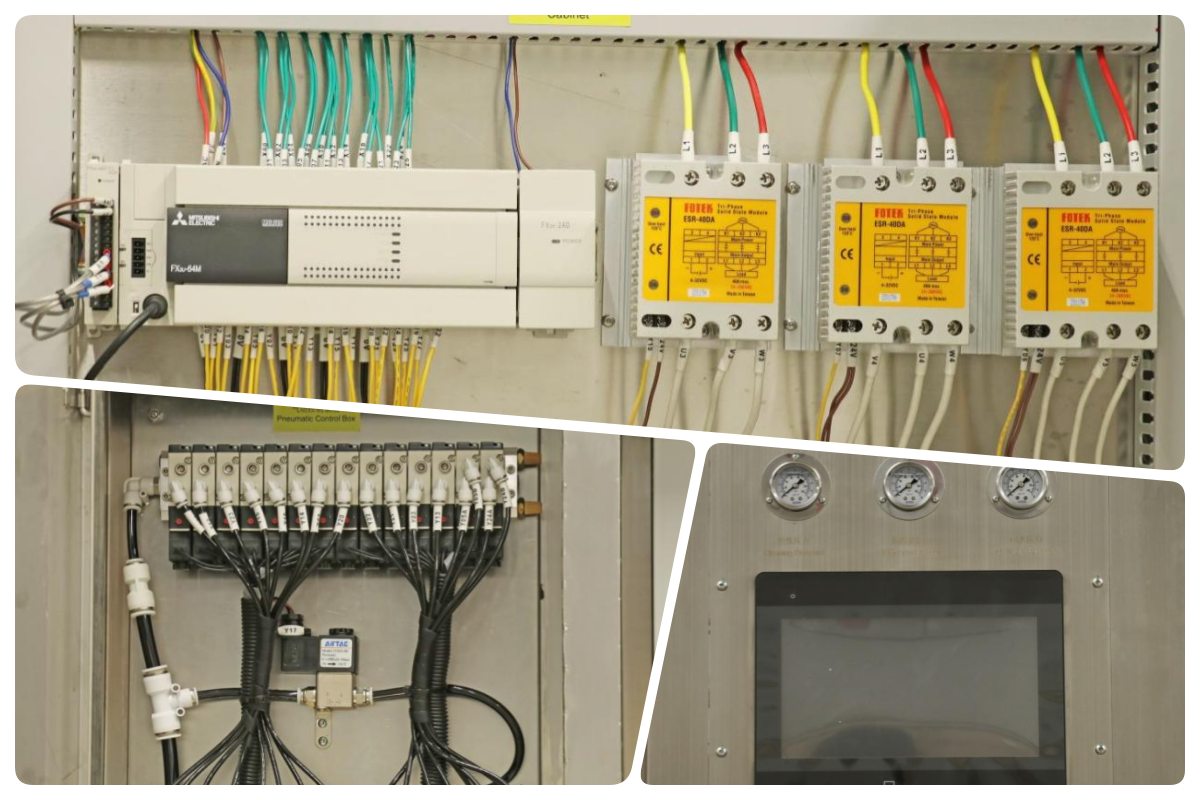

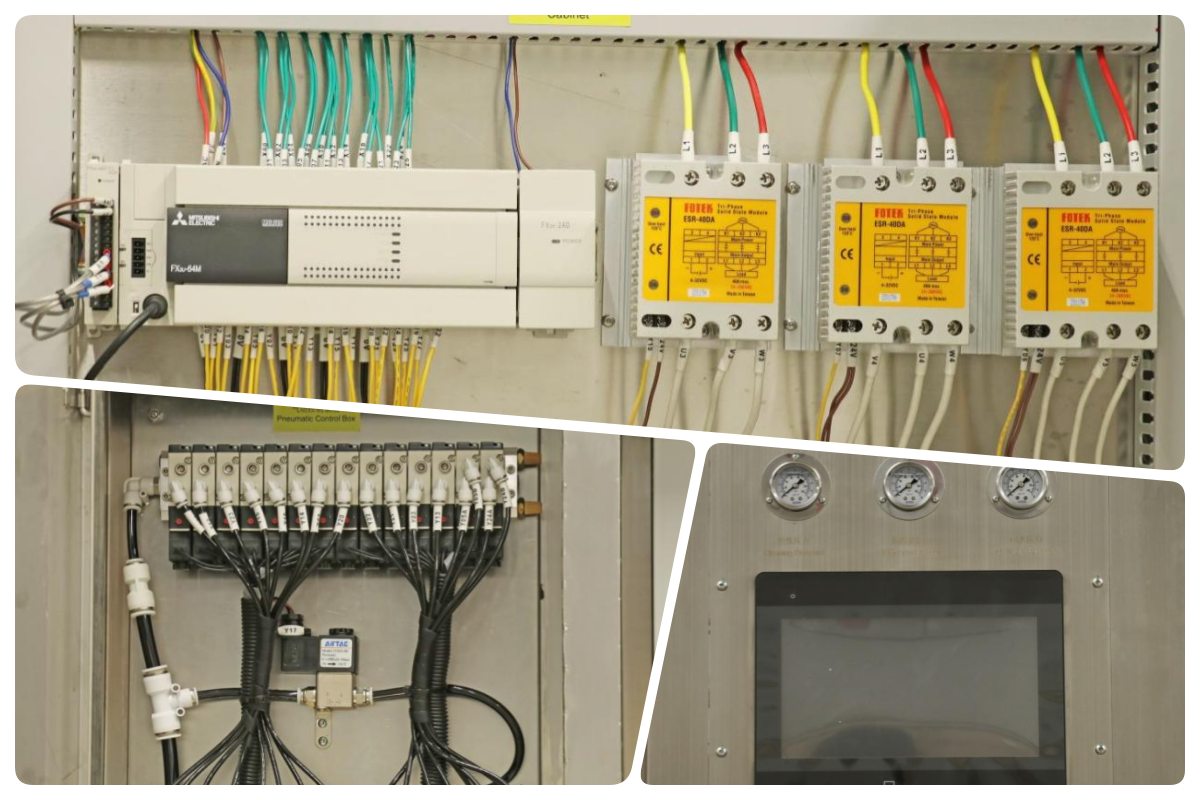

Le système de contrôle est conçu pour être clair, stable et facile à utiliser dans les opérations quotidiennes de l'usine. Les opérateurs peuvent définir et stocker plusieurs recettes de nettoyage en fonction du type de produit et des exigences du processus. La surveillance en temps réel de la pression, de la température et de l'état du cycle contribue à réduire les erreurs humaines et à améliorer la traçabilité. Les fonctions d'alarme et de protection garantissent un fonctionnement sûr pendant de longues heures de production. En tant que PCBA Cleaner Machine, le système se concentre sur le contrôle de processus reproductible plutôt que sur l'automatisation complexe. Cette approche permet aux fabricants d'obtenir une qualité constante tout en gardant un temps de formation court et un fonctionnement simple, même pour les équipes ayant une expérience limitée en automatisation.

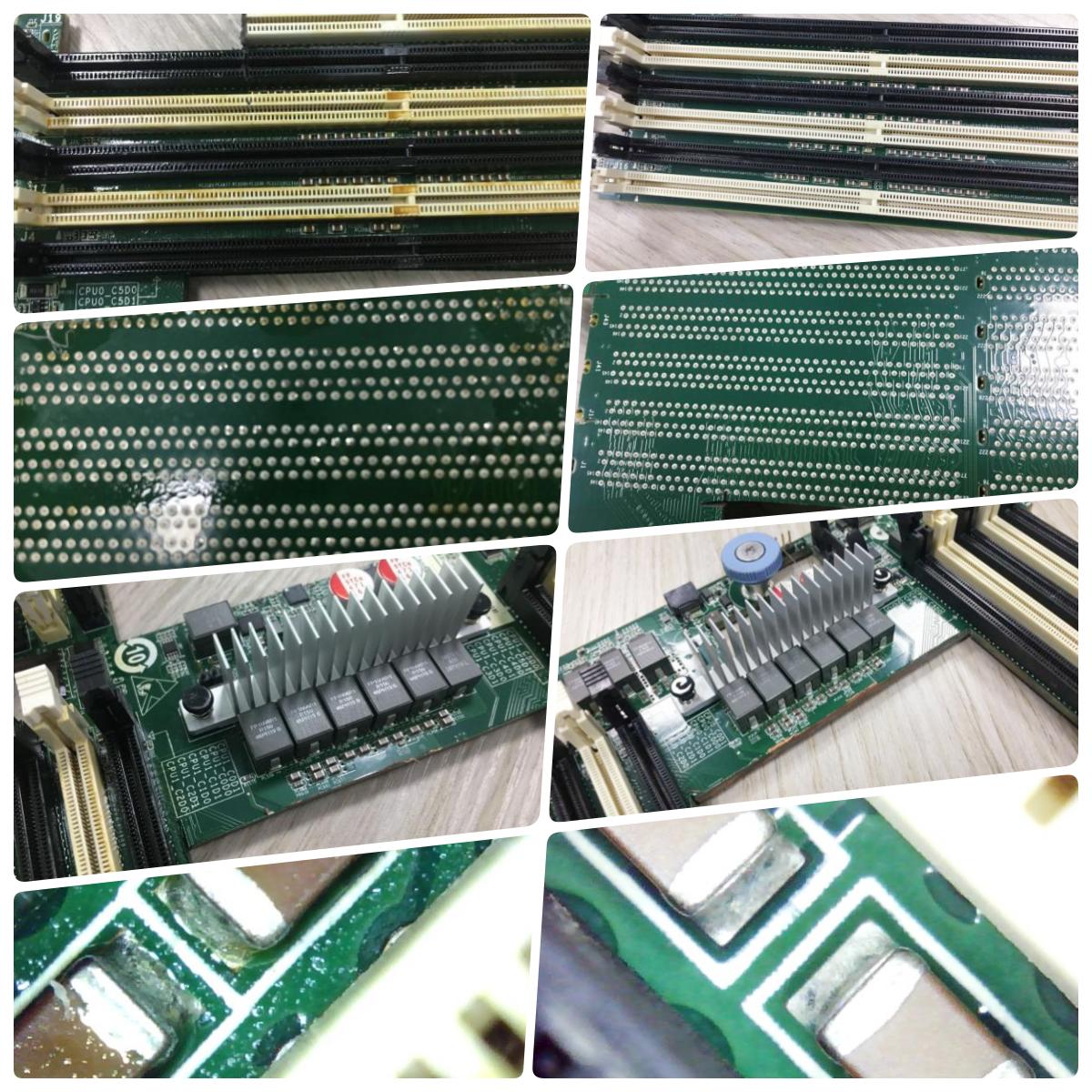

| Comparaison avant et après

| Spécification

| Paramètre | I.C.T-5600 (Hors ligne) | I.C.T-6300 (En ligne) |

|---|---|---|

| Type de nettoyage | Lot hors ligne, chargement du panier | Convoyeur à bande continu en ligne |

| PCBA/Taille du panier | 610 × 560 × 100 mm × 2 couches | Jusqu'à 600 × 400 × 100 mm (largeur maximale du convoyeur) |

| Méthode de nettoyage | Multi-spray avec chauffage, rinçage, séchage à l'air chaud | Pulvérisation haute pression, produit chimique + rinçage DI + séchage à l'air chaud |

| Capacité du réservoir (diluant/nettoyer) | 60L (dilution) / 17L (réservoir de pulvérisation) | 240L (réservoir de liquide propre) |

| Réservoir de concentré | 30-32L | Equipé d'un réservoir concentré + ajout/décharge automatique |

| Alimentation électrique | Non spécifié (généralement inférieur, ~30-50 kW est.) | 380 V 3P 50/60 Hz, 110-122 kW |

| Dimensions de la machine | Compact (exactement non répertorié, encombrement réduit) | 5 200 × 1 750 × 1 650-1 700 mm |

| Séchage | Séchage à l'air chaud 10-30 min | Séchage à l'air chaud en plusieurs étapes (séchage 1 et séchage 2) |

| Système de contrôle | Écran tactile, paramètres faciles, mot de passe | PC + PLC, logiciel anglais, pressions réglables |

| Surveillance de la résistivité de l'eau DI | Oui, en temps réel | Oui, système de surveillance |

| Utilisation typique | Lots de petites variétés et à forte mixité | Lot à gros volume, lignes SMT en ligne |

| SMT Liste des équipements de ligne

I.C.T construit plusieurs lignes de production SMT qui complètent de manière transparente la machine de nettoyage de planches PCB. Les constructions typiques intègrent un système de marquage laser PCB pour la traçabilité, des imprimantes plus SPI pour une application précise de la pâte, des machines de placement JUKI pour un assemblage rapide, des fours de refusion pour des joints de soudure solides, des scanners AOI pour une inspection approfondie et des convoyeurs pour le transfert de fluide. Les systèmes automatisés de stockage de pâte à souder préservent la qualité des matériaux. Les options de brasage à la vague sélective répondent aux exigences de passage traversant. Chaque pièce s'intègre de manière experte pour former des lignes productives et personnalisées. Les experts I.C.T guident les choix d'équipement et l'installation pour des résultats optimaux tout au long du processus.

| Vidéo de réussite client

I.C.T a soutenu avec succès un fabricant nord-américain d'appareils de beauté en réalisant l'installation à l'étranger et le support FAT pour deux lignes de production SMT. Le projet comprenait des systèmes de marquage laser, d'impression et d'inspection de la pâte à souder SPI, des machines de placement Panasonic, des fours de refusion Heller, des équipements d'inspection AOI, des systèmes de manipulation PCB, une machine de nettoyage PCBA hors ligne et une armoire de stockage et de réchauffement de la pâte à souder entièrement automatique. L'équipe d'ingénierie I.C.T a réalisé l'installation sur site, la configuration des processus et le support de production d'essai. Les deux lignes ont passé sans problème l'acceptation de la production, aidant le client à passer à une production de masse stable avec un contrôle qualité amélioré et une capacité de nettoyage après brasage fiable.

| Service et formation

I.C.T fournit un service structuré et une formation pour garantir un fonctionnement stable de chaque système livré. Les ingénieurs prennent en charge l'installation des équipements, la configuration des processus et la formation des opérateurs sur site et à distance. La formation se concentre sur le bon fonctionnement, la maintenance de routine et le dépannage de base pour réduire les risques quotidiens. Pour les équipements de nettoyage hors ligne, les conseils incluent également la gestion des fluides et l’optimisation des paramètres de nettoyage. Une documentation claire et des procédures standardisées aident les clients à développer rapidement leurs capacités internes. Fort de son expérience dans de nombreux projets internationaux, I.C.T garantit que les clients peuvent utiliser leurs équipements en toute confiance, réduire les temps d'arrêt et maintenir une qualité de production constante tout au long du cycle de vie de l'équipement.

| Commentaires des clients

Les clients reconnaissent systématiquement I.C.T pour son assistance technique professionnelle et ses performances fiables en matière d'équipement. Beaucoup soulignent la communication claire et les compétences pratiques en résolution de problèmes des ingénieurs I.C.T lors de l'installation et de la montée en puissance de la production. La stabilité de l'équipement et des résultats de nettoyage constants sont souvent mentionnés comme des avantages clés. Les clients apprécient également l'emballage sécurisé et les dispositions logistiques soignées qui protègent les machines pendant le transport international. Une réponse rapide aux questions techniques et aux demandes après-vente renforce encore la coopération à long terme. Ces commentaires reflètent l'accent mis par I.C.T sur la valeur de fabrication pratique plutôt que sur la seule livraison à court terme.

| Notre certification

L'équipement I.C.T est conçu et fabriqué conformément aux normes internationales reconnues. L'entreprise est conforme aux normes CE et RoHS, garantissant la sécurité et la responsabilité environnementale. La certification ISO9001 soutient un système de gestion de la qualité structuré couvrant la conception, la production et les tests. De plus, plusieurs brevets techniques reflètent l'amélioration continue de la conception des équipements et de l'optimisation des processus. Ces certifications garantissent aux clients que chaque machine répond aux exigences du marché mondial. Pour les fabricants exportant des produits dans le monde entier, les équipements certifiés contribuent à réduire les risques de non-conformité et soutiennent une planification de production stable à long terme.

| À propos de l'usine I.C.T et SMT

I.C.T est un fabricant professionnel et un fournisseur de solutions pour les équipements de fabrication électronique, doté de solides capacités en matière de recherche, de conception et de production en interne. L'entreprise emploie une importante équipe technique et de production et a connu une croissance rapide ces dernières années. I.C.T sert des clients dans de nombreux pays et régions, prenant en charge une large gamme d'applications SMT, DIP et d'assemblage. L'usine fonctionne selon des procédures strictes d'inspection et de contrôle qualité, couvrant les matériaux entrants, l'assemblage et les tests finaux. Cette approche structurée garantit une qualité constante des équipements et une fiabilité à long terme pour les clients mondiaux.

| Solution de nettoyage fiable hors ligne PCBA

La machine de nettoyage hors ligne PCBA est conçue pour les fabricants qui ont besoin d'un nettoyage après soudure stable et contrôlable sans modifier leur rythme de production existant. Cet équipement fonctionne indépendamment de la ligne SMT, permettant une planification flexible tout en maintenant une qualité de nettoyage constante. Il élimine efficacement les résidus de flux, la contamination ionique et les particules fines après refusion ou brasage sélectif. En tant que machine de nettoyage hors ligne PCBA, elle prend en charge les environnements de production à volume élevé et moyen où la flexibilité et la stabilité des processus sont essentielles. Le système convient à l'électronique grand public, aux tableaux de commande industriels et aux assemblages LED. Avec des modules standardisés et une logique de processus claire, il aide les fabricants à améliorer la fiabilité des produits tout en garantissant une utilisation et une maintenance simples.

| Fonctionnalité

La salle de nettoyage est construite comme une chambre entièrement fermée pour garantir la stabilité du processus et la sécurité de l'opérateur pendant le fonctionnement. Les PCBA sont solidement fixés pendant le cycle de nettoyage pour éviter les vibrations ou les mouvements qui pourraient affecter la cohérence du nettoyage. La pression de pulvérisation, l’angle de nettoyage et le temps d’exposition sont soigneusement contrôlés pour obtenir des résultats uniformes sur toute la surface du panneau. Cette conception permet à la machine de nettoyage hors ligne PCBA de gérer efficacement les configurations de composants denses et les zones à pas fin. La structure scellée empêche également les fuites de liquide et réduit l'impact sur l'environnement. En séparant le nettoyage du flux principal SMT, les fabricants obtiennent un meilleur contrôle sur l'inspection de la qualité et le calendrier des reprises sans affecter la production en amont.

Le système de canalisations de circulation est conçu pour offrir des performances de nettoyage stables et reproductibles tout au long des cycles de production longs. Le liquide de nettoyage est réparti uniformément à travers plusieurs buses, garantissant une pression et un débit constants à chaque étape. Après utilisation, le liquide est collecté, filtré et réutilisé selon les exigences du processus. Cette structure permet de réduire la consommation tout en conservant l’efficacité du nettoyage. Faisant partie d'une machine de nettoyage hors ligne, le système de circulation permet un fonctionnement fiable même dans des conditions de démarrage et d'arrêt fréquentes. La disposition interne minimise les zones mortes et l’accumulation de sédiments, ce qui contribue à maintenir la propreté du système et réduit la fréquence de maintenance. Cette conception prend en charge la stabilité opérationnelle à long terme pour une utilisation quotidienne en usine.

Le réservoir de liquide de lave-glace est conçu pour prendre en charge le stockage, la filtration et la réutilisation contrôlés du liquide de nettoyage. Il comprend plusieurs étapes de filtration pour éliminer les résidus de soudure et les fines particules générées lors du processus de nettoyage. La structure du réservoir permet aux opérateurs de surveiller clairement l'état du fluide et d'effectuer efficacement le remplacement ou la maintenance. Pour les fabricants utilisant une machine de nettoyage SMT en mode hors ligne, cette conception garantit des performances de nettoyage stables sans changements de liquide fréquents. Les fonctions de contrôle de la température et du niveau aident à maintenir des conditions de processus constantes. En gérant correctement les supports de nettoyage, le système améliore la répétabilité du nettoyage tout en réduisant les coûts d'exploitation et en minimisant les temps d'arrêt imprévus dans la production quotidienne.

Le module de séchage garantit que les PCBA sortent du processus complètement secs et prêts pour l'inspection, les tests ou l'assemblage. La circulation contrôlée de l'air chaud élimine l'humidité résiduelle des interstices des composants et des zones d'ombre. Les paramètres de séchage sont réglables pour s'adapter à différentes épaisseurs de panneaux et densités de composants. Ce module est indispensable pour prévenir les taches d'eau, la corrosion ou les risques électriques après le nettoyage. Lorsqu'il est utilisé comme machine de nettoyage de circuits imprimés, le système de séchage prend en charge les normes de fiabilité élevées requises dans les applications industrielles et LED. En intégrant le séchage directement après le nettoyage, la machine réduit le temps de manipulation et améliore l'efficacité globale du processus dans les environnements de production hors ligne.

Le système de contrôle est conçu pour être clair, stable et facile à utiliser dans les opérations quotidiennes de l'usine. Les opérateurs peuvent définir et stocker plusieurs recettes de nettoyage en fonction du type de produit et des exigences du processus. La surveillance en temps réel de la pression, de la température et de l'état du cycle contribue à réduire les erreurs humaines et à améliorer la traçabilité. Les fonctions d'alarme et de protection garantissent un fonctionnement sûr pendant de longues heures de production. En tant que PCBA Cleaner Machine, le système se concentre sur le contrôle de processus reproductible plutôt que sur l'automatisation complexe. Cette approche permet aux fabricants d'obtenir une qualité constante tout en gardant un temps de formation court et un fonctionnement simple, même pour les équipes ayant une expérience limitée en automatisation.

| Comparaison avant et après

| Spécification

| Paramètre | I.C.T-5600 (Hors ligne) | I.C.T-6300 (En ligne) |

|---|---|---|

| Type de nettoyage | Lot hors ligne, chargement du panier | Convoyeur à bande continu en ligne |

| PCBA/Taille du panier | 610 × 560 × 100 mm × 2 couches | Jusqu'à 600 × 400 × 100 mm (largeur maximale du convoyeur) |

| Méthode de nettoyage | Multi-spray avec chauffage, rinçage, séchage à l'air chaud | Pulvérisation haute pression, produit chimique + rinçage DI + séchage à l'air chaud |

| Capacité du réservoir (diluant/nettoyer) | 60L (dilution) / 17L (réservoir de pulvérisation) | 240L (réservoir de liquide propre) |

| Réservoir de concentré | 30-32L | Equipé d'un réservoir concentré + ajout/décharge automatique |

| Alimentation électrique | Non spécifié (généralement inférieur, ~30-50 kW est.) | 380 V 3P 50/60 Hz, 110-122 kW |

| Dimensions de la machine | Compact (exactement non répertorié, encombrement réduit) | 5 200 × 1 750 × 1 650-1 700 mm |

| Séchage | Séchage à l'air chaud 10-30 min | Séchage à l'air chaud en plusieurs étapes (séchage 1 et séchage 2) |

| Système de contrôle | Écran tactile, paramètres faciles, mot de passe | PC + PLC, logiciel anglais, pressions réglables |

| Surveillance de la résistivité de l'eau DI | Oui, en temps réel | Oui, système de surveillance |

| Utilisation typique | Lots de petites variétés et à forte mixité | Lot à gros volume, lignes SMT en ligne |

| SMT Liste des équipements de ligne

I.C.T construit plusieurs lignes de production SMT qui complètent de manière transparente la machine de nettoyage de planches PCB. Les constructions typiques intègrent un système de marquage laser PCB pour la traçabilité, des imprimantes plus SPI pour une application précise de la pâte, des machines de placement JUKI pour un assemblage rapide, des fours de refusion pour des joints de soudure solides, des scanners AOI pour une inspection approfondie et des convoyeurs pour le transfert de fluide. Les systèmes automatisés de stockage de pâte à souder préservent la qualité des matériaux. Les options de brasage à la vague sélective répondent aux exigences de passage traversant. Chaque pièce s'intègre de manière experte pour former des lignes productives et personnalisées. Les experts I.C.T guident les choix d'équipement et l'installation pour des résultats optimaux tout au long du processus.

| Vidéo de réussite client

I.C.T a soutenu avec succès un fabricant nord-américain d'appareils de beauté en réalisant l'installation à l'étranger et le support FAT pour deux lignes de production SMT. Le projet comprenait des systèmes de marquage laser, d'impression et d'inspection de la pâte à souder SPI, des machines de placement Panasonic, des fours de refusion Heller, des équipements d'inspection AOI, des systèmes de manipulation PCB, une machine de nettoyage PCBA hors ligne et une armoire de stockage et de réchauffement de la pâte à souder entièrement automatique. L'équipe d'ingénierie I.C.T a réalisé l'installation sur site, la configuration des processus et le support de production d'essai. Les deux lignes ont passé sans problème l'acceptation de la production, aidant le client à passer à une production de masse stable avec un contrôle qualité amélioré et une capacité de nettoyage après brasage fiable.

| Service et formation

I.C.T fournit un service structuré et une formation pour garantir un fonctionnement stable de chaque système livré. Les ingénieurs prennent en charge l'installation des équipements, la configuration des processus et la formation des opérateurs sur site et à distance. La formation se concentre sur le bon fonctionnement, la maintenance de routine et le dépannage de base pour réduire les risques quotidiens. Pour les équipements de nettoyage hors ligne, les conseils incluent également la gestion des fluides et l’optimisation des paramètres de nettoyage. Une documentation claire et des procédures standardisées aident les clients à développer rapidement leurs capacités internes. Fort de son expérience dans de nombreux projets internationaux, I.C.T garantit que les clients peuvent utiliser leurs équipements en toute confiance, réduire les temps d'arrêt et maintenir une qualité de production constante tout au long du cycle de vie de l'équipement.

| Commentaires des clients

Les clients reconnaissent systématiquement I.C.T pour son assistance technique professionnelle et ses performances fiables en matière d'équipement. Beaucoup soulignent la communication claire et les compétences pratiques en résolution de problèmes des ingénieurs I.C.T lors de l'installation et de la montée en puissance de la production. La stabilité de l'équipement et des résultats de nettoyage constants sont souvent mentionnés comme des avantages clés. Les clients apprécient également l'emballage sécurisé et les dispositions logistiques soignées qui protègent les machines pendant le transport international. Une réponse rapide aux questions techniques et aux demandes après-vente renforce encore la coopération à long terme. Ces commentaires reflètent l'accent mis par I.C.T sur la valeur de fabrication pratique plutôt que sur la seule livraison à court terme.

| Notre certification

L'équipement I.C.T est conçu et fabriqué conformément aux normes internationales reconnues. L'entreprise est conforme aux normes CE et RoHS, garantissant la sécurité et la responsabilité environnementale. La certification ISO9001 soutient un système de gestion de la qualité structuré couvrant la conception, la production et les tests. De plus, plusieurs brevets techniques reflètent l'amélioration continue de la conception des équipements et de l'optimisation des processus. Ces certifications garantissent aux clients que chaque machine répond aux exigences du marché mondial. Pour les fabricants exportant des produits dans le monde entier, les équipements certifiés contribuent à réduire les risques de non-conformité et soutiennent une planification de production stable à long terme.

| À propos de l'usine I.C.T et SMT

I.C.T est un fabricant professionnel et un fournisseur de solutions pour les équipements de fabrication électronique, doté de solides capacités en matière de recherche, de conception et de production en interne. L'entreprise emploie une importante équipe technique et de production et a connu une croissance rapide ces dernières années. I.C.T sert des clients dans de nombreux pays et régions, prenant en charge une large gamme d'applications SMT, DIP et d'assemblage. L'usine fonctionne selon des procédures strictes d'inspection et de contrôle qualité, couvrant les matériaux entrants, l'assemblage et les tests finaux. Cette approche structurée garantit une qualité constante des équipements et une fiabilité à long terme pour les clients mondiaux.