Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-29 origine:Propulsé

La plupart des usines PCBA ne choisissent pas le mauvais appareil à rayons X : elles choisissent le bon appareil pour le mauvais problème..

Il n'existe pas de système à rayons X unique « meilleur » pour l'inspection PCBA, seulement celui qui correspond réellement aux défauts que vous devez exposer, au volume de production que vous exécutez et à la fiabilité que vos produits doivent atteindre.

Comprendre le fonctionnement de l'inspection par rayons X dans l'électronique fait la différence entre investir dans un outil d'inspection puissant et payer pour des fonctionnalités que vous n'utiliserez jamais réellement.

De nombreux acheteurs abordent la sélection des rayons X en comparant les spécifications : résolution plus élevée, grossissement plus élevé, modes plus avancés. En réalité, c’est là que commencent les erreurs coûteuses.

Une machine à rayons X ne doit pas être choisie pour ce qu'elle peut faire en théorie, mais pour les problèmes d'inspection spécifiques auxquels votre ligne PCBA est confrontée dans la production quotidienne. Lorsque l’outil ne répond pas au problème, le résultat est soit de dépenser trop d’argent pour des capacités inutilisées, soit de manquer les défauts qui comptent réellement.

Avant d'examiner des modèles ou des spécifications, vous devez d'abord définir pourquoi l'inspection aux rayons X est nécessaire dans votre processus.

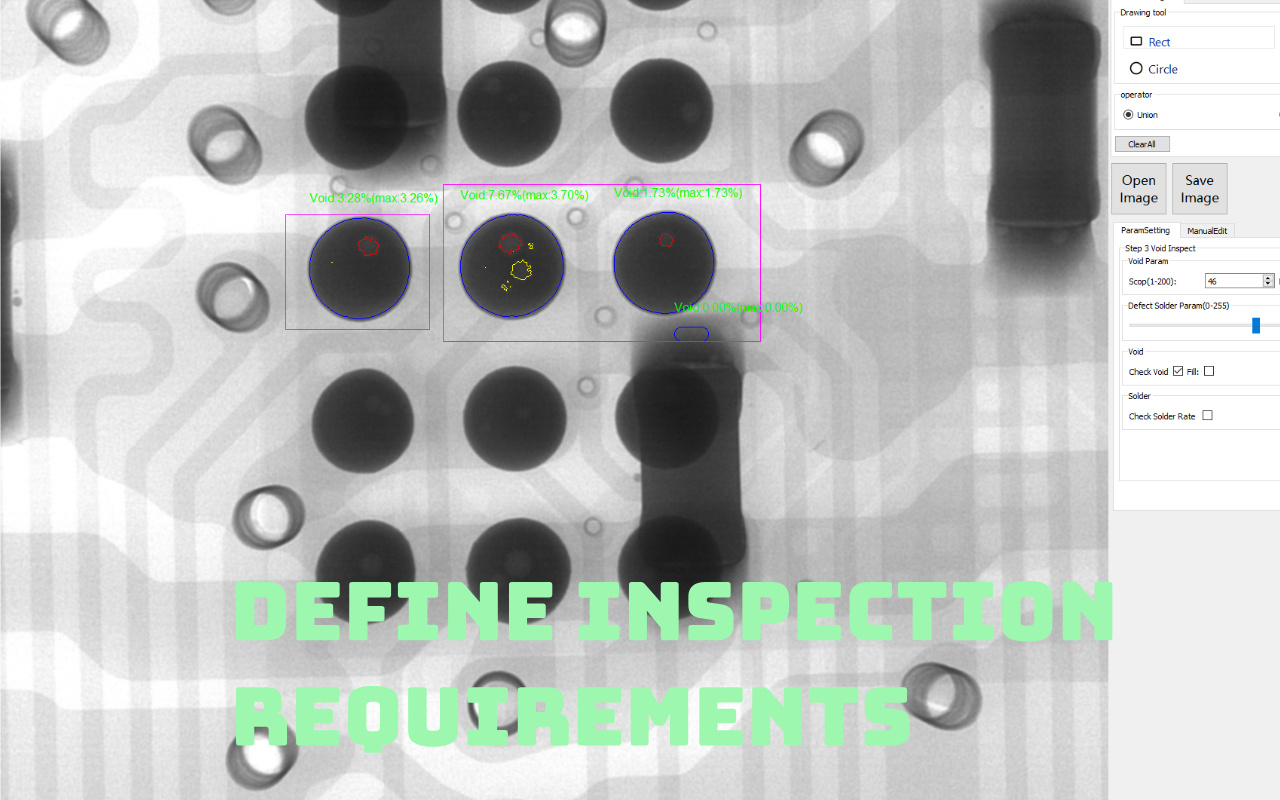

Si votre objectif est de quantifier les vides BGA en production et de garantir le respect des critères d'acceptation IPC, la répétabilité et la cohérence des mesures sont essentielles. Le système doit fournir des résultats stables et comparables entre les équipes, les opérateurs et les lots de produits.

L’analyse des échecs est une tâche totalement différente. Lors de l'enquête sur des planches retournées ou des défauts rares tels que des coussinets de tête ou des microfissures, la flexibilité et un grossissement élevé deviennent plus importants que la vitesse. Dans ce cas, la capacité à explorer des problèmes inattendus compte plus que le débit automatisé.

L'inspection aux rayons X en ligne se concentre sur le contrôle qualité en temps réel . Chaque carte est inspectée, les défauts sont détectés immédiatement et les problèmes de processus peuvent être corrigés avant qu'ils ne s'aggravent : une approche bien adaptée à la production en grand volume.

Les systèmes à rayons X hors ligne ont un objectif différent. Ils sont idéaux pour l'inspection par échantillonnage, la validation NPI et le dépannage détaillé où la profondeur de l'inspection et le contrôle de l'opérateur l'emportent sur le temps de cycle. Pour de nombreuses usines, l’inspection hors ligne offre le meilleur équilibre entre coût et visibilité.

La fabrication en grand volume impose des exigences strictes en matière de temps de cycle, d'automatisation et de cohérence. Toute étape d’inspection qui ralentit la ligne devient rapidement un goulot d’étranglement.

Les environnements NPI et de production à faible volume valorisent plutôt l’adaptabilité. La capacité à gérer des changements de conception fréquents, des tailles de cartes variées et des types de composants différents, sans reprogrammation constante, est souvent plus importante que la vitesse brute.

Sauter cette étape est le moyen le plus rapide de payer trop cher pour des fonctionnalités que vous utiliserez rarement. Avant de comparer les spécifications ou les configurations du système, vous avez besoin d'une idée claire de ce à quoi ressemblent vos cartes et de l'endroit où existent vos risques réels. Une sélection efficace aux rayons X commence toujours par la mise en correspondance de la complexité du produit avec les exigences d'inspection.

Différents packages de composants introduisent des défis d'inspection très différents. Les dispositifs à terminaison inférieure tels que BGA, CSP et LGA nécessitent une visualisation claire des billes de soudure et une mesure fiable des vides. Les boîtiers QFN dotés de grands tampons thermiques exigent un calcul précis du pourcentage de vide sur de larges zones de soudure plutôt qu'une simple détection de présence. Les circuits intégrés à pas fin et les joints de soudure traversants, en revanche, s'appuient davantage sur la capacité de pénétration et le contraste de l'image pour révéler une soudure insuffisante, un pontage ou un remplissage incomplet du canon.

Étant donné que chaque type de composant sollicite le système d'inspection d'une manière différente, la combinaison de packages sur vos cartes détermine directement la résolution, la capacité d'inclinaison et la reconstruction CT dont vous avez réellement besoin.

Tous les défauts détectables ne comportent pas le même risque. Pour la plupart des fabricants PCBA, les défauts qui affectent réellement la fiabilité à long terme incluent des vides excessifs ou inégaux dans les joints de soudure BGA, des ouvertures de tête dans l'oreiller qui conduisent à des pannes intermittentes, des ponts cachés ou une soudure insuffisante sous les composants terminés par le bas et un remplissage inadéquat du canon traversant.

Les normes industrielles telles que IPC-7095 autorisent un certain pourcentage de vides en fonction de la classe d'application, ce qui signifie que l'inspection doit être suffisamment précise pour mesurer (et non seulement détecter) les vides. Dans le même temps, bon nombre de ces défauts ne nécessitent pas automatiquement une inspection CT 3D complète. Dans de nombreux cas, des vues angulaires bien choisies et des méthodes de mesure cohérentes suffisent pour émettre des jugements fiables sans le coût et la durée de cycle d’une tomographie complète.

La technologie d’inspection que vous choisirez déterminera l’essentiel de votre satisfaction à long terme à l’égard du système, ainsi qu’une part importante de son coût total. La clé n’est pas de choisir la technologie la plus avancée disponible, mais d’adapter le niveau d’inspection aux défauts que vous devez réellement contrôler.

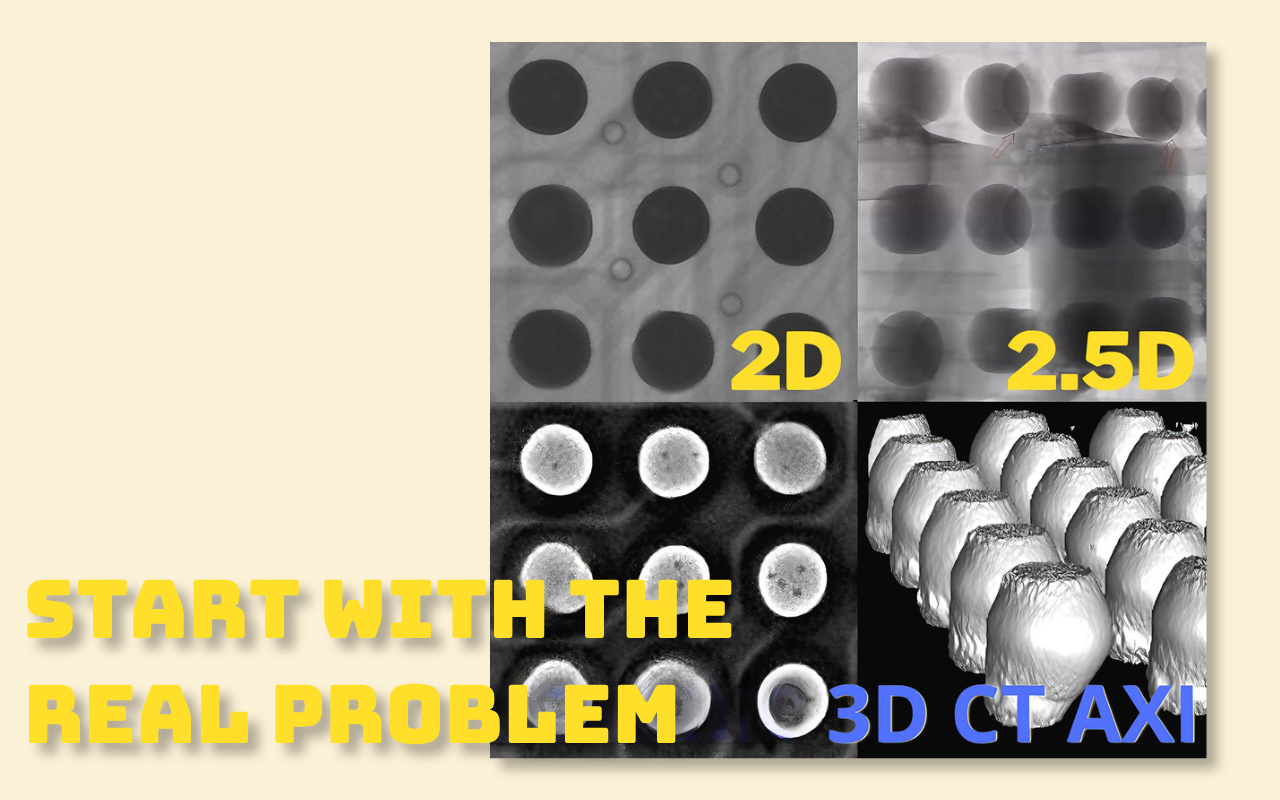

L'inspection aux rayons X 2D fonctionne bien pour la détection de vides de base, l'évaluation des joints de soudure monocouches et l'analyse des défaillances où des résultats rapides comptent plus que des informations sur la profondeur. Il est couramment utilisé dans les productions de faible à moyen volumes, dans les environnements sensibles aux coûts ou dans les laboratoires d'ingénierie où la flexibilité et la rapidité l'emportent sur la nécessité d'une reconstruction volumétrique complète. Ses avantages sont une vitesse d'inspection rapide, un fonctionnement simple et le coût d'entrée le plus bas.

Les rayons X 2,5D ajoutent une vision de la profondeur en inclinant le détecteur ou l'échantillon pour créer des vues obliques. Cela permet de localiser les vides, d'identifier les séparations articulaires cachées et de mieux évaluer les défauts liés à l'axe Z sans la pénalité de temps d'une tomodensitométrie complète. Pour de nombreuses lignes SMT, en particulier celles utilisant des panneaux double face ou confrontées à des risques occasionnels de tête dans l'oreiller, l'inspection 2,5D offre le meilleur équilibre entre la profondeur de l'inspection, le débit et le coût.

La tomodensitométrie 3D complète est la plus appropriée lorsque la précision de l'inspection ne peut être compromise. Les applications dans l'électronique automobile, médicale ou aérospatiale nécessitent souvent une quantification précise des vides dans les structures de soudure complexes et une reconstruction complète couche par couche pour la validation du processus. Bien que la tomodensitométrie 3D offre une clarté et une fiabilité de mesure inégalées, elle s'accompagne d'un coût système plus élevé et de temps de numérisation plus lents, ce qui la rend mieux adaptée à une production de haute fiabilité ou au développement de processus avancés qu'à une inspection de routine de chaque carte.

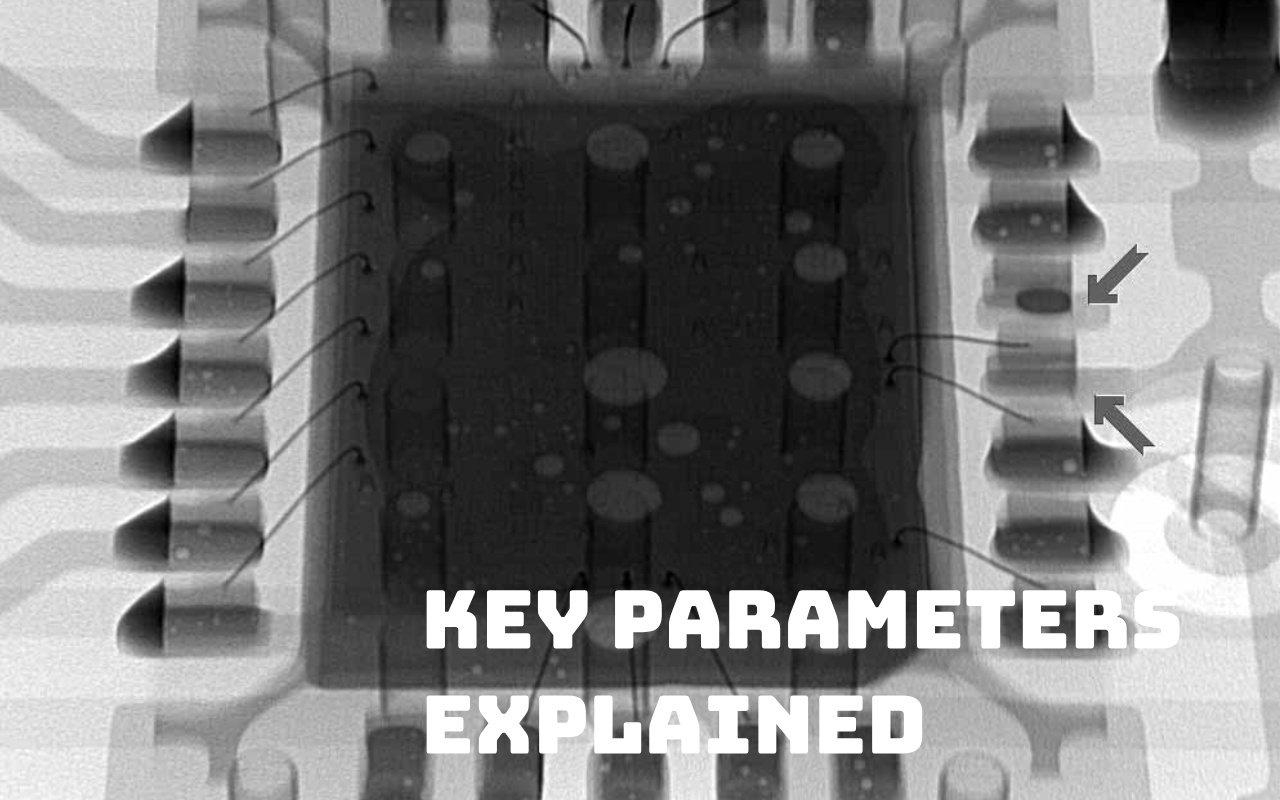

Les fiches techniques mettent souvent l’accent sur les chiffres extrêmes, mais les performances réelles des rayons X dépendent de la façon dont les paramètres clés sont équilibrés. Se concentrer sur une seule spécification principale entraîne généralement des coûts plus élevés sans avantage mesurable en matière d'inspection. Comprendre comment ces paramètres interagissent est essentiel pour choisir un système qui fonctionne de manière fiable dans la production quotidienne PCBA.

Pour la plupart des tâches d'inspection BGA, une résolution comprise entre 3 et 5 μm est déjà suffisante, en particulier pour les pas de bille de 0,4 mm et plus. À ce niveau, les problèmes de vides, d’effondrement et la plupart des anomalies des joints de soudure sont clairement visibles et mesurables.

La résolution submicronique ne devient utile que lors de l’inspection de structures extrêmement fines ou de la réalisation d’analyses avancées de défaillance. Lors d'une inspection de routine PCBA, elle introduit souvent des compromis qui dépassent ses avantages. Une résolution plus élevée réduit généralement le champ de vision, augmente le temps de numérisation et augmente considérablement le coût du système sans apporter de gains proportionnels en termes de capacité de détection des défauts.

Le grossissement géométrique améliore la visibilité des détails, mais cela se fait toujours au détriment du champ de vision. À mesure que le grossissement augmente, la zone d'inspection visible diminue, ce qui signifie que davantage d'images sont nécessaires pour couvrir le même panneau.

Pour les PCB grands ou complexes, un grossissement excessif peut augmenter considérablement le temps d'inspection et réduire le débit. L'objectif pratique n'est pas de maximiser le grossissement, mais de sélectionner un niveau qui résout clairement les défauts cibles tout en permettant une couverture efficace de l'ensemble de la zone d'inspection.

La puissance du tube détermine la capacité des rayons X à pénétrer les matériaux, mais une plus grande puissance ne signifie pas automatiquement de meilleures images. Des niveaux de kV plus élevés sont utiles pour les cartes épaisses multicouches, les conceptions à haute teneur en cuivre ou les composants avec blindage et dissipateurs thermiques.

Pour la plupart des applications PCBA, une plage de puissance du tube de 90 à 130 kV offre un équilibre efficace entre la pénétration et le contraste de l'image. Le dépassement de cette plage réduit souvent le contraste dans les joints de soudure minces, rendant les vides et les défauts subtils plus difficiles à distinguer que plus faciles. Dans de nombreux cas, une puissance excessive des tubes dégrade la qualité de l’inspection au lieu de l’améliorer.

L’emplacement d’un système à rayons X dans le flux de production a un impact direct sur le débit, la stratégie d’inspection et le retour sur investissement. Même si les rayons X en ligne sont souvent considérés comme l'objectif ultime, ils ne constituent pas automatiquement le bon choix pour chaque usine.

Les systèmes de radiographie hors ligne offrent le plus haut niveau de flexibilité. Ils peuvent gérer une large gamme de tailles de cartes, de types de produits et de tâches d'inspection sans perturber l'équilibre de la ligne. Avec un investissement initial réduit, des exigences de maintenance plus simples et un accès plus facile pour les opérateurs, les systèmes hors ligne sont bien adaptés à l'inspection par échantillonnage, à la validation NPI et au dépannage détaillé.

Pour de nombreuses usines, en particulier celles qui traitent des produits mixtes ou des volumes modérés, les rayons X hors ligne fournissent toutes les capacités d'inspection requises sans introduire de nouveaux goulots d'étranglement ou contraintes d'agencement.

L'inspection aux rayons X en ligne devient utile lorsque le volume de production est élevé et constant, généralement supérieur à 10 000 cartes par mois, et lorsqu'un retour d'information immédiat est nécessaire pour empêcher la propagation des défauts. Dans ces cas, l’inspection automatisée de chaque carte peut réduire considérablement les reprises en aval et améliorer la stabilité du processus.

Cependant, les systèmes en ligne entraînent également des coûts plus élevés, des besoins en espace au sol plus importants et des limitations strictes de temps de cycle. Pour une production en volume moyen ou faible, ces facteurs l'emportent souvent sur les avantages, faisant des rayons X en ligne un surinvestissement plutôt qu'un gain de productivité.

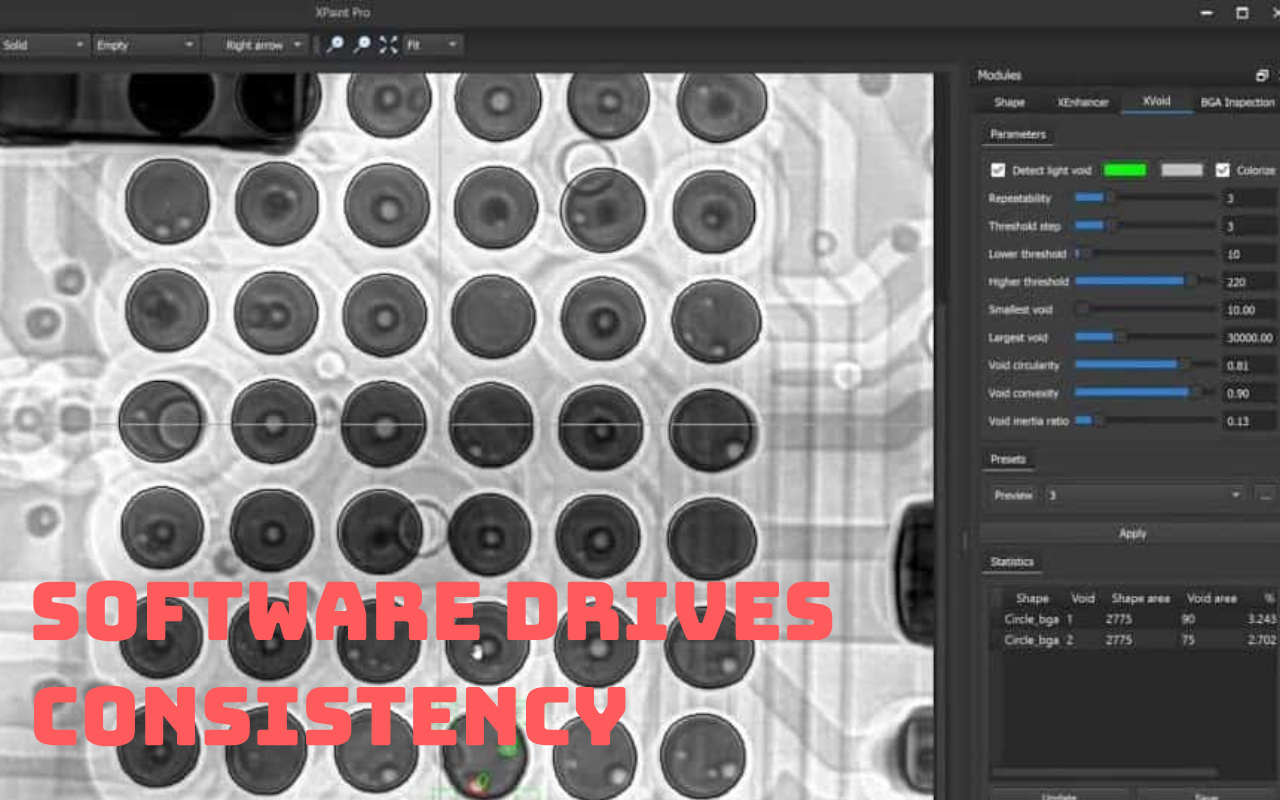

Même les meilleures optiques et tubes à rayons X offrent une valeur limitée sans logiciel intelligent. Lors de l'inspection quotidienne PCBA, le logiciel détermine avec quelle cohérence les défauts sont identifiés, dans quelle mesure les résultats dépendent de l'expérience de l'opérateur et dans quelle mesure les données d'inspection deviennent utiles au-delà d'une seule passe ou d'un seul jugement.

L'estimation manuelle des vides introduit de la subjectivité et des incohérences, en particulier entre les différents opérateurs et équipes. Les logiciels de radiographie modernes utilisent des algorithmes pour calculer automatiquement le pourcentage de vides selon les critères d'acceptation IPC, produisant ainsi des résultats reproductibles et comparables.

Ce niveau de cohérence est essentiel pour le contrôle des processus. Lorsque les données sur les vides sont fiables et objectives, les ingénieurs peuvent suivre les tendances, corréler les défauts avec les paramètres d'impression ou de refusion et effectuer des ajustements éclairés au lieu de se fier uniquement au jugement visuel.

Les bibliothèques de défauts intégrées et l'analyse d'images assistée par l'IA réduisent considérablement la courbe d'apprentissage des opérateurs. Au lieu d'interpréter les images brutes à partir de zéro, le système met en évidence les zones suspectes et classe les types de défauts courants tels que les vides, les pontages ou les ouvertures.

Cela accélère non seulement les décisions d’inspection, mais réduit également la dépendance à l’égard d’un personnel hautement expérimenté. Dans les usines avec des équipes tournantes ou un nombre limité de spécialistes de l'inspection, un logiciel robuste améliore directement la cohérence et le débit de l'inspection.

Les données d’inspection aux rayons X deviennent bien plus précieuses lorsqu’elles ne sont pas isolées. L’exportation transparente des données SPC, des images et des statistiques de défauts permet une analyse et une traçabilité du rendement à long terme.

Lorsqu'elle est intégrée aux systèmes de données MES ou d'usine, l'inspection par rayons X soutient les initiatives de l'Industrie 4.0 en reliant les tendances des défauts à des produits, processus et fenêtres de temps spécifiques. Cela transforme X-ray d'un outil d'inspection autonome en un élément central de l'optimisation des processus.

Le prix d’achat d’un appareil à rayons X n’est qu’un point de départ. Au cours de la durée de vie du système, les dépenses d'exploitation, de maintenance et les coûts indirects sont souvent égaux ou supérieurs à l'investissement initial. Comprendre le coût total de possession est essentiel pour prendre une décision durable.

Un coût initial inférieur ne se traduit pas toujours par une réduction des dépenses globales. Les systèmes à tubes scellés nécessitent généralement un entretien minimal et aucun remplacement de filament, ce qui rend les coûts d'exploitation prévisibles. Cependant, ils limitent souvent la résolution et la flexibilité réalisables.

Les systèmes à tubes ouverts offrent des performances plus élevées et une résolution plus fine, mais nécessitent un remplacement périodique du filament et une maintenance plus active. Ces coûts permanents doivent être pris en compte parallèlement aux avantages en termes de performances, et non évalués isolément.

Les tubes à rayons X scellés offrent généralement une durée de vie comprise entre 8 000 et 15 000 heures de fonctionnement avec un entretien minimal. Les tubes ouverts peuvent nécessiter des interventions de service programmées, ce qui entraîne des considérations en matière de temps d'arrêt et de planification de la maintenance.

Outre la maintenance du matériel, le temps de formation des opérateurs et des ingénieurs contribue également au coût total de possession. Les systèmes dotés d'un logiciel intuitif et de flux de travail stables réduisent les frais de formation et raccourcissent le temps nécessaire pour obtenir des résultats d'inspection fiables.

Le retour sur investissement varie considérablement selon l’application. Dans le contrôle qualité de gros volumes, le retour sur investissement dépend principalement de la réduction des reprises, des taux de rebuts inférieurs et de la détection plus rapide des dérives du processus. Dans les environnements NPI et d'analyse des pannes, la valeur provient d'une identification plus rapide des causes profondes, de cycles de débogage plus courts et d'un nombre réduit de retours de champs.

Dans les deux cas, les investissements les plus réussis sont ceux où les capacités du système correspondent étroitement aux besoins d'inspection réels plutôt qu'aux performances maximales théoriques.

La plupart des erreurs d'achat ne sont pas causées par un manque de budget, mais par une mauvaise évaluation des exigences réelles de la tâche d'inspection. Les pièges suivants apparaissent à plusieurs reprises dans les PCBA usines de toutes tailles.

Une erreur courante consiste à surinvestir dans une capacité CT 3D complète alors que l’inspection 2,5D offre déjà une visibilité suffisante. Cela se traduit souvent par des coûts nettement plus élevés, une vitesse d’inspection plus lente et des fonctionnalités sous-utilisées qui ajoutent peu de valeur à la production quotidienne.

Une autre erreur fréquente consiste à se concentrer presque exclusivement sur les chiffres de résolution tout en ignorant le champ de vision, la convivialité du logiciel et le flux de travail d'inspection. Une résolution extrêmement élevée peut sembler impressionnante sur une fiche technique, mais elle réduit souvent la zone de couverture et augmente le temps d'inspection sans améliorer la détection réelle des défauts.

Les logiciels sont également largement sous-estimés. Les systèmes dotés d'interfaces complexes ou d'une automatisation limitée ralentissent l'adoption, augmentent la dépendance des opérateurs et réduisent la cohérence des inspections, quelle que soit la qualité du matériel.

Enfin, de nombreux acheteurs négligent des facteurs pratiques tels que l’espace au sol, le flux de manipulation des cartes et les exigences en matière de protection contre les radiations. Ces problèmes n'apparaissent souvent qu'après l'installation, lorsque les modifications de disposition et les perturbations du flux de travail deviennent coûteuses et difficiles à corriger.

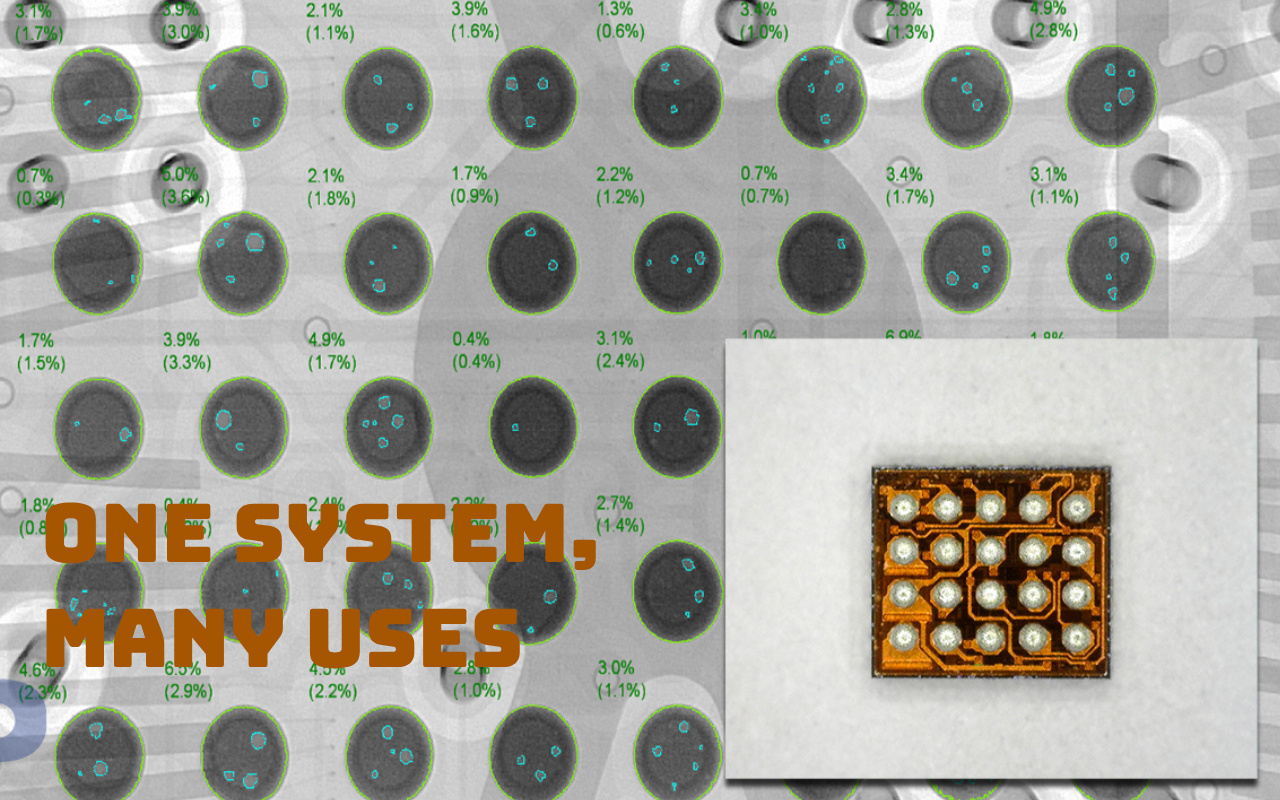

Pour illustrer comment les exigences d’inspection se traduisent en sélection de système, réfléchissez à la manière dont une seule plateforme de radiographie hors ligne polyvalente peut prendre en charge plusieurs scénarios réels sans surconfiguration.

Dans la production de produits électroniques grand public à volume moyen, une inspection de base des défauts BGA est souvent la principale exigence. Dans ce cas, un système 2D ou 2,5D équipé d'une mesure automatique des vides fournit des résultats rapides et reproductibles sans ralentir la production ni augmenter les coûts d'inspection.

Pour le NPI et la validation des processus dans l’électronique automobile, les priorités d’inspection changent. Le même système, utilisant des vues inclinées et une navigation flexible, peut révéler les risques précoces de tête dans l'oreiller et de séparation des joints de soudure sans nécessiter un scanner complet. Cela permet aux ingénieurs d’identifier rapidement les faiblesses des processus tout en gardant le temps d’inspection sous contrôle.

Les décisions de configuration jouent un rôle majeur dans l’équilibre entre les coûts et les capacités. Pour la plupart des applications SMT, un système à tube fermé fonctionnant à environ 90 kV avec une taille de spot proche de 5 μm offre une pénétration et une clarté d'image suffisantes pour une inspection fiable.

Lorsqu'ils sont combinés à une programmation de type CNC et à une navigation intuitive, des systèmes tels que le I.C.T-7900 permettent un échantillonnage efficace sur différentes cartes et produits. Cette approche prend en charge à la fois les contrôles de qualité de routine et les analyses techniques plus approfondies, sans la complexité et les coûts liés aux plates-formes d'inspection sur-spécifiées.

La sécurité et la conformité ne sont pas des détails facultatifs : elles affectent directement la protection des opérateurs, l'approbation réglementaire et la capacité du système à fonctionner en continu sans interruption. Ignorer ces facteurs entraîne souvent des temps d'arrêt inattendus ou des mises à niveau coûteuses après l'installation.

Les systèmes à rayons X modernes de type armoire sont conçus avec un blindage complet et une protection par verrouillage. En fonctionnement normal, les fuites de rayonnement sont généralement bien inférieures aux limites FDA et OSHA, souvent inférieures à 0,5 mR/h mesurées à une distance de 5 cm du boîtier.

Une radioprotection efficace suit le principe ALARA : minimiser l'exposition grâce à un contrôle approprié du temps, de la distance et du blindage. Lorsque ces principes sont intégrés dans la conception du système et dans les procédures d’exploitation quotidiennes, l’inspection aux rayons X reste sûre pour les opérateurs et conforme aux normes réglementaires.

La fiabilité à long terme dépend d’une planification proactive de la maintenance. L'étalonnage annuel, les contrôles de routine du système et la vérification périodique des performances des tubes contribuent à maintenir une qualité d'image et une précision d'inspection stables.

Les systèmes à tubes scellés offrent généralement des durées de vie prévisibles et des besoins de maintenance minimes, ce qui réduit les temps d'arrêt imprévus. Pour garantir une disponibilité constante, de nombreuses usines incluent également des contrats de service et une planification des pièces de rechange dans le cadre de leur stratégie de propriété plutôt que de traiter la maintenance après coup.

Avant de vous engager dans un système à rayons X, parcourez la liste de contrôle suivante pour confirmer l'alignement entre les besoins d'inspection et la capacité du système.

Commencez par identifier les cartes et les types de composants qui seront inspectés le plus fréquemment. Définissez les défauts spécifiques qui doivent être détectés, tels que les mictions, les coussinets de tête, les pontages ou une soudure insuffisante. Clarifiez votre débit quotidien ou horaire requis pour éviter de créer un nouveau goulot d’étranglement de production.

Décidez si le placement en ligne ou hors ligne correspond le mieux à votre flux de production. Évaluez quelles fonctions logicielles sont essentielles, notamment le calcul automatique des vides, les outils d'analyse d'images et l'intégration MES ou SPC. Enfin, confirmez que le système répond à toutes les exigences locales en matière de sécurité radiologique et de conformité afin d'éviter les retards d'installation ou les restrictions opérationnelles.

Une sélection réussie par rayons X commence par une définition claire de vos risques de défauts et de votre volume de production avant de choisir la technologie d'inspection. Le bon équilibre entre CT 2D, 2,5D et 3D dépend des besoins de l'application et non des spécifications maximales.

Une conception de système équilibrée et de solides capacités logicielles offrent systématiquement plus de valeur qu'une résolution extrême seule. Pour de nombreuses usines, l'inspection par rayons X hors ligne offre la combinaison la plus pratique en termes de flexibilité, de performances et de coût, tandis que les systèmes en ligne ne sont justifiés que dans de véritables environnements à volume élevé.

Avant tout, le coût total de possession doit guider la décision. Évitez les spécifications excessives qui augmentent les coûts sans résoudre les problèmes réels et choisissez un système à rayons X qui fournit des résultats d'inspection fiables de manière économique et cohérente pendant toute sa durée de vie.

Non, pour la plupart des BGA vérifications des vides et surveillance des processus de base, les systèmes 2D ou 2,5D suffisent et coûtent beaucoup moins cher. La tomodensitométrie 3D ne devient essentielle que lorsque vous avez besoin d'une localisation précise des vides sur l'axe Z (par exemple, interface par rapport au centre), d'une séparation des couches sur des cartes double face ou du respect de normes automobiles/médicales strictes exigeant une quantification volumétrique. Commencez par l'arrière-plan : des vides se forment à partir du flux gazeux piégé pendant la refusion ; IPC-7095 permet jusqu'à 25 à 30 % de vide total dans les billes selon la classe de produit.

Un bon système 2,5D avec vues inclinables révèle de manière fiable la taille du vide, la position et les risques liés à la tête dans l'oreiller. Exemple : les usines d'électronique grand public utilisent régulièrement des systèmes hors ligne 2,5D pour un échantillonnage à 100 % avec un excellent contrôle du rendement, ce qui permet d'économiser 40 à 60 % par rapport au CT.

Le retour sur investissement dépend des coûts d’évasion des défauts évités. Les étapes comprennent : Estimer le taux actuel de retouche/d'échec sur le terrain en raison de défauts cachés (par exemple, 2 à 5 % pour les problèmes BGA). Calculez le coût moyen par carte défaillante (retravail de 50 à 200 $, retour sur le terrain de 500 $ et plus). Multipliez par le volume annuel pour obtenir des économies potentielles. Soustraire le TCO du système (achat + 3 à 5 ans de maintenance/formation). Divisez les économies par le coût total de possession pour la période de récupération. Les lignes à volume élevé (> 50 000 cartes/an) voient souvent un retour sur investissement en moins de 12 mois grâce à une réduction des retouches.

Les faibles volumes/NPI gagnent en valeur grâce à un débogage plus rapide et à moins de plaintes des clients. Exemple concret : une usine de volume moyen a réduit les reprises de BGA de 80 % après avoir ajouté des rayons X hors ligne, payant la machine en 18 mois grâce aux seules économies de main d'œuvre.

Les systèmes modernes à tubes scellés nécessitent un entretien minimal : étalonnage/certification annuel pour la précision et la conformité en matière de sécurité, nettoyage périodique du détecteur et mises à jour logicielles. Les modèles à tube ouvert nécessitent le remplacement du filament tous les 1 à 2 ans. Budget pour les contrats de service préventif (5 à 10 % du prix d'achat par an).

Quotidiennement : échauffement simple et contrôles de stabilité. Enquêtes annuelles sur la radioprotection. La disponibilité dépasse généralement 98 % avec des soins appropriés. Par rapport à AOI, la maintenance des rayons X coûte moins cher puisqu'aucune optique en mouvement n'est contaminée.

Rarement pour des volumes inférieurs à 20-30 000 cartes/mois. Inline ajoute de la complexité, de l'espace et des coûts tout en risquant des goulots d'étranglement si le temps de cycle dépasse takt. La plupart des usines à volume moyen utilisent des systèmes hors ligne pour un échantillonnage de 5 à 20 % plus post-refusion AOI/SPI, obtenant ainsi une qualité équivalente avec un investissement moindre. L'inline n'est rentable que lorsqu'une inspection à 100 % des joints cachés est obligatoire (par exemple, dans l'aérospatiale) ou que les coûts de reprise sont extrêmement élevés.

Exemple : De nombreux équipementiers automobiles gèrent avec succès des volumes moyens avec des rayons X 2,5D hors ligne placés à proximité de la ligne pour un retour rapide.

D'une importance cruciale, souvent plus que les spécifications matérielles brutes. Un bon logiciel fournit une mesure automatique des vides (répétable par IPC), des bibliothèques de classification des défauts (réduit la dépendance aux compétences de l'opérateur) et une exportation MES/SPC pour les tendances. Un logiciel médiocre entraîne une analyse manuelle lente et des résultats incohérents. Les systèmes modernes utilisent le jugement assisté par l'IA, réduisant ainsi le temps de révision de 50 à 70 %. Lorsque vous évaluez des machines, testez la convivialité du logiciel avec vos cartes réelles : c'est la différence entre un outil qui reste inutilisé et un outil qui améliore quotidiennement le rendement.