Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-22 origine:Propulsé

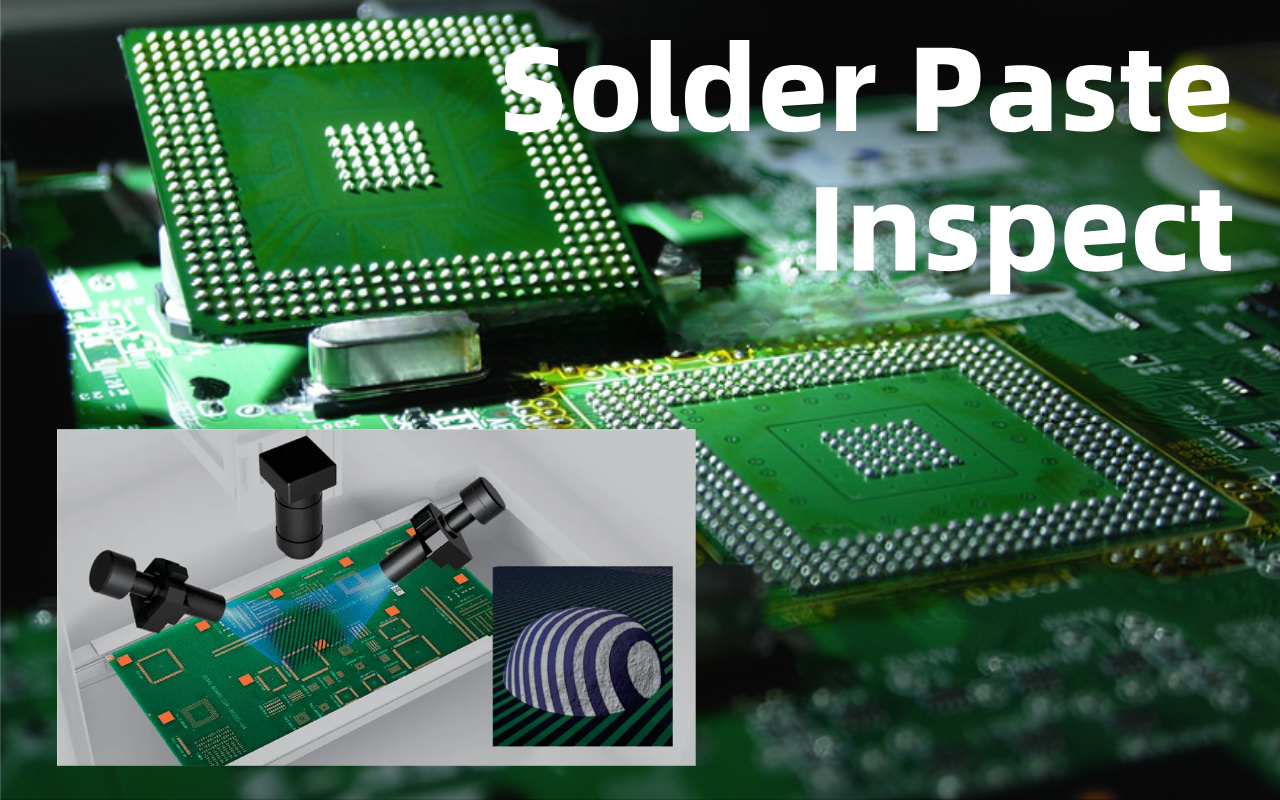

L'inspection de la pâte à souder (SPI) est un élément essentiel de l'assemblage moderne de la technologie de montage en surface (SMT). Cependant, il existe des cas où SPI pourrait ne pas être nécessaire. Que ce soit en raison de faibles volumes de production, de conceptions simples ou de processus de fabrication spécifiques, certains scénarios peuvent contourner cette étape d'inspection automatisée. Cet article explore les situations dans lesquelles SPI peut ne pas être requis et les compromis qui en découlent.

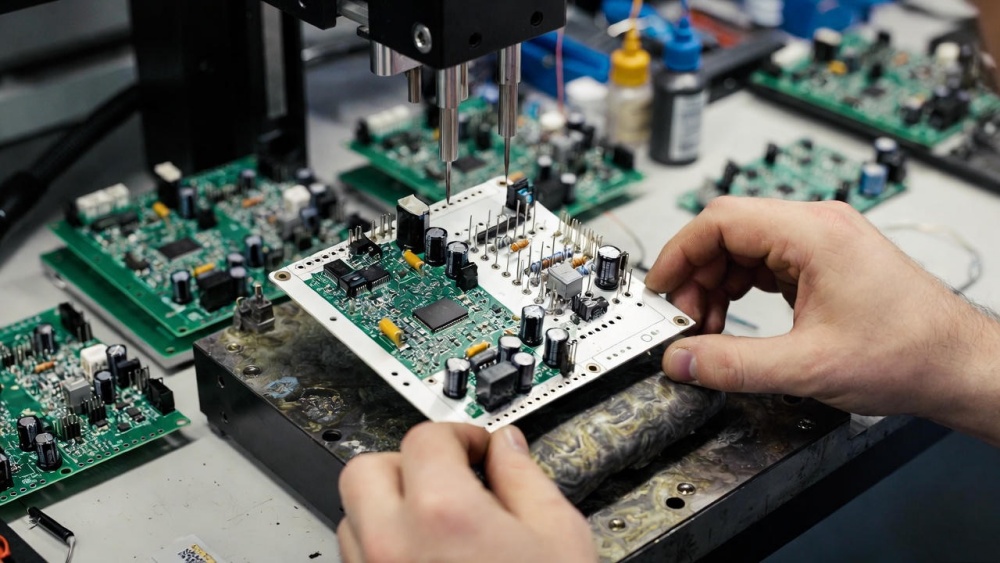

Dans le prototypage en faible volume, souvent utilisé dans la production unique ou en petits lots, la pâte à souder est appliquée manuellement à l'aide de seringues ou de petits pochoirs. Après l'application de la pâte, un brasage manuel ou une refusion en phase vapeur sont utilisés pour créer le produit final. Les opérateurs peuvent surveiller et ajuster l’application de pâte en temps réel, corrigeant immédiatement toute incohérence. Cette surveillance directe élimine le besoin d'un SPI automatisé, qui est généralement utilisé pour gérer la variabilité de l'impression à grande vitesse et en grand volume. Pour le prototypage, où les volumes de pâte sont plus petits et les variations moins critiques, une intervention manuelle est généralement suffisante.

Pour les amateurs, les créateurs ou les petites équipes d'ingénieurs produisant moins de 10 cartes, l'automatisation SPI n'est souvent ni rentable ni nécessaire. Ces cycles impliquent généralement le placement manuel de composants sur des cartes avec de la pâte imprimée ou distribuée manuellement. Des contrôles visuels sous grossissement, combinés à des tests fonctionnels, suffisent généralement à garantir le bon assemblage. Dans ces cas, le temps et le coût nécessaires à la configuration et à la maintenance des systèmes SPI peuvent dépasser de loin les avantages, en particulier lorsque l'on travaille avec des conceptions simples.

La configuration et la programmation d'un système SPI nécessitent du temps et des investissements importants. Cela se justifie souvent pour les tirages à grand volume, où les avantages de l’inspection automatisée s’avèrent payants au fil du temps. Cependant, dans les séries de moins de 50 cartes, les coûts fixes des systèmes SPI dépassent les économies potentielles résultant d'une diminution du nombre de défauts. Sans SPI, les opérateurs peuvent accélérer les cycles de prototypage et réduire les coûts, ce qui est particulièrement critique lors de l'itération rapide des conceptions dans les phases de recherche et de développement.

Les cartes qui reposent uniquement sur des composants traversants ne nécessitent pas du tout de pâte à souder. Au lieu de cela, les composants sont insérés dans des trous plaqués et la soudure est appliquée par brasage à la vague ou à la main. Puisqu'il n'y a pas de processus d'impression de pâte, il n'est pas nécessaire que SPI inspecte le volume de pâte ou l'alignement. Ces types de cartes se retrouvent souvent dans les conceptions existantes ou dans les applications haute puissance où la fiabilité des joints de soudure ne dépend pas autant de la précision de la pâte.

Pour les cartes hybrides combinant les technologies de montage traversant et de montage en surface (SMT), où seuls quelques composants SMT sont utilisés, la distribution manuelle de pâte ou les méthodes pin-in-paste peuvent suffire. Ces conceptions ont une faible densité de composants, minimisant le risque de pontage ou de pâte insuffisante. Les opérateurs peuvent inspecter visuellement la pâte sur les quelques tampons SMT avant de placer les composants, ce qui rend SPI inutile.

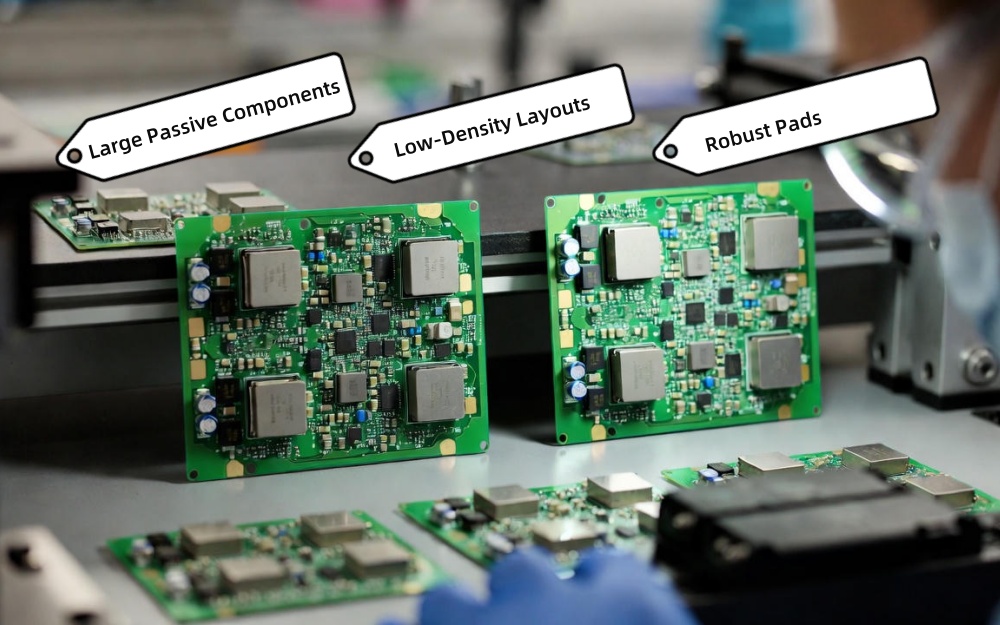

Les conceptions plus anciennes qui utilisent des boîtiers plus grands (tels que SOIC, 1206 et des composants plus grands) avec un espacement des tampons plus large sont souvent plus indulgentes en ce qui concerne le volume de pâte et l'alignement. Ces mises en page robustes présentent rarement des défauts liés à l’impression, même lorsqu’elles sont assemblées manuellement. Dans de tels cas, le risque d'erreurs dues à l'impression sur pâte est minime, donc SPI n'est pas indispensable, même dans le cadre d'une production en faible volume.

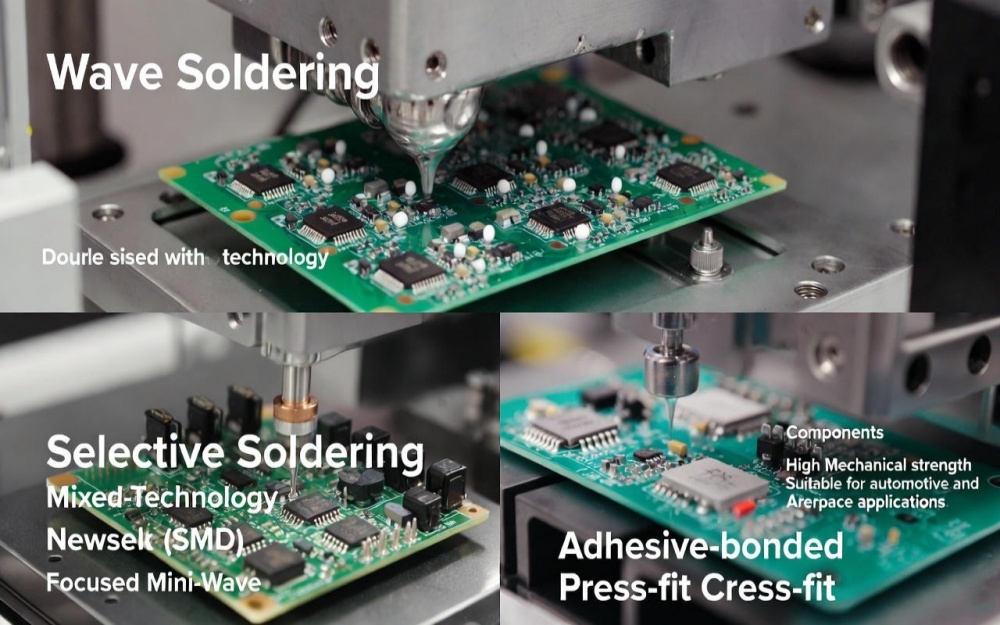

Le brasage à la vague est couramment utilisé dans les cartes double face où les composants du côté inférieur SMT sont soudés après que les composants du côté supérieur ont été placés. Dans ce processus, des points de colle maintiennent les composants en place et la vague applique de la soudure fondue sur les joints. Puisqu'aucune pâte à souder n'est utilisée sur la face inférieure, il n'est pas nécessaire que SPI inspecte la pâte, car aucune impression de pâte ne se produit.

Le brasage sélectif est utilisé pour les composants qui nécessitent un brasage précis, souvent dans des cartes à technologie mixte avec des composants traversants et SMT. Dans ces applications, la soudure est appliquée uniquement sur des joints spécifiques à l’aide de mini-ondes ou de fontaines, évitant ainsi le besoin d’impression en pâte. Par conséquent, SPI n'est pas nécessaire pour ces applications.

Pour les applications qui nécessitent une résistance mécanique et une fiabilité élevées, comme dans les industries automobile ou aérospatiale, des adhésifs conducteurs ou des connexions par pression sont couramment utilisés. Ces méthodes ne nécessitent pas de pâte à souder et éliminent donc le besoin de SPI. Dans ces cas, la fiabilité des joints est assurée par d’autres moyens et le risque de défauts dus aux variations de pâte est négligeable.

Les conceptions composées principalement de gros composants passifs (1206 ou plus) placés sur de larges pads sont intrinsèquement indulgentes lorsqu'il s'agit de variations de pâte. L'impression manuelle ou semi-automatique ne provoque généralement pas de défauts importants, et les erreurs de volume de pâte ou d'alignement sont moins susceptibles d'entraîner des problèmes fonctionnels. Cela rend SPI inutile pour ces conceptions, même dans les exécutions à faible volume.

Les cartes avec une faible densité de composants et des tampons surdimensionnés offrent une large fenêtre de traitement pour la pâte d'impression. Des variations mineures du volume de pâte ou de l'alignement n'entraînent généralement pas d'ouvertures ou de courts-circuits. Ces dispositions sont indulgentes et permettent un assemblage fiable sans avoir besoin de SPI.

Dans les cartes plus simples comportant des composants à faible densité et des pastilles larges, les opérateurs peuvent inspecter visuellement la pâte à souder après son application. Des contrôles visuels agrandis peuvent facilement détecter des défauts grossiers, tels qu'une pâte manquante ou des pontages importants. Les tests visuels ou fonctionnels après refusion peuvent fournir l'assurance finale que la carte fonctionne correctement, rendant SPI inutile.

Bien que sauter SPI puisse être acceptable pour certaines conceptions et certains volumes, cela comporte un risque de défauts non détectés. Par exemple, un volume de pâte insuffisant peut entraîner des joints de soudure faibles qui peuvent réussir les premiers tests fonctionnels mais échouer plus tard sous contrainte. Les défauts cachés tels que la tête dans l'oreiller ou les vides peuvent ne pas être visibles à l'œil nu et ne peuvent être détectés qu'avec la mesure 3D, fournie par SPI.

Sauter SPI peut entraîner des risques accrus de défaillances latentes des joints de soudure, en particulier dans les applications à haute fiabilité telles que les dispositifs médicaux, l'aérospatiale ou les produits automobiles. Même de petits risques peuvent compromettre les performances à long terme des produits critiques. Pour ces secteurs, SPI est recommandé pour garantir que les joints de soudure répondent aux normes de qualité requises.

À mesure que les conceptions intègrent des pas de composants plus fins et des densités plus élevées, le risque de défauts liés à la pâte augmente considérablement. Les données de l'industrie montrent que 60 à 80 % des défauts SMT sont liés à des problèmes d'impression de pâte. Dans les conceptions complexes, sauter SPI entraîne souvent des taux de défauts plus élevés et une augmentation des retouches. Par conséquent, SPI est essentiel pour garantir la qualité et minimiser les erreurs coûteuses, même dans les tirages à faible volume. Pour un guide complet sur les machines SPI et leur rôle dans les lignes SMT, consultez notre Guide complet des machines SPI dans la ligne SMT.

En général, SPI est essentiel pour garantir des joints de soudure de haute qualité dans la production moderne de SMT. Cependant, il existe plusieurs scénarios dans lesquels cela peut être ignoré en toute sécurité, tels que le prototypage à très faible volume, les cartes à dominante traversante, les processus sans refusion ou les conceptions extrêmement simples à grand pas. Si le fait de sauter SPI peut réduire les coûts et accélérer la production dans ces cas-là, cela comporte également des risques, notamment le risque de vices cachés et de problèmes de fiabilité à long terme. Dans la plupart des environnements de production SMT modernes, en particulier ceux impliquant des conceptions complexes, SPI est un outil précieux qui permet d'améliorer les rendements et de réduire les reprises.

Oui, mais rarement. SPI est essentiel pour détecter les problèmes de volume, de hauteur et d'alignement de la pâte, qui représentent 60 à 80 % des défauts de SMT. Cependant, des cartes purement traversantes, des prototypes soudés à la main et des conceptions simples à grand pas peuvent souvent être produites sans SPI.

Si le volume de production est un facteur, la complexité de la carte est plus importante. Le prototypage à faible volume saute souvent SPI, mais la production en volume moyen (50 à 500 cartes) et en volume élevé (> 500 cartes) bénéficie généralement de SPI, en particulier avec les composants à pas fin.

Une complexité plus élevée augmente la probabilité de défauts liés au volume de pâte et à l'alignement. Les panneaux à pas fin et à haute densité nécessitent une application précise de la pâte, ce qui rend SPI essentiel. Les conceptions simples à grand pas ont une tolérance plus large et peuvent souvent réussir sans SPI.

L'inspection manuelle peut détecter des défauts grossiers comme une pâte manquante ou des ponts importants, mais ne peut pas mesurer avec précision de petites variations du volume de pâte qui peuvent conduire à des défaillances latentes. Pour les séries à faible volume, une inspection manuelle combinée à des tests fonctionnels peut souvent suffire pour les applications non critiques.

Oui, les alternatives incluent la distribution de seringues avec contrôles visuels, la refusion pin-in-paste, les adhésifs conducteurs et la hauteur de la première pièce.

Contactez nos experts SMT pour trouver la meilleure stratégie d'inspection adaptée à vos besoins.