Nombre Parcourir:0 auteur:Mark publier Temps: 2025-12-16 origine:Propulsé

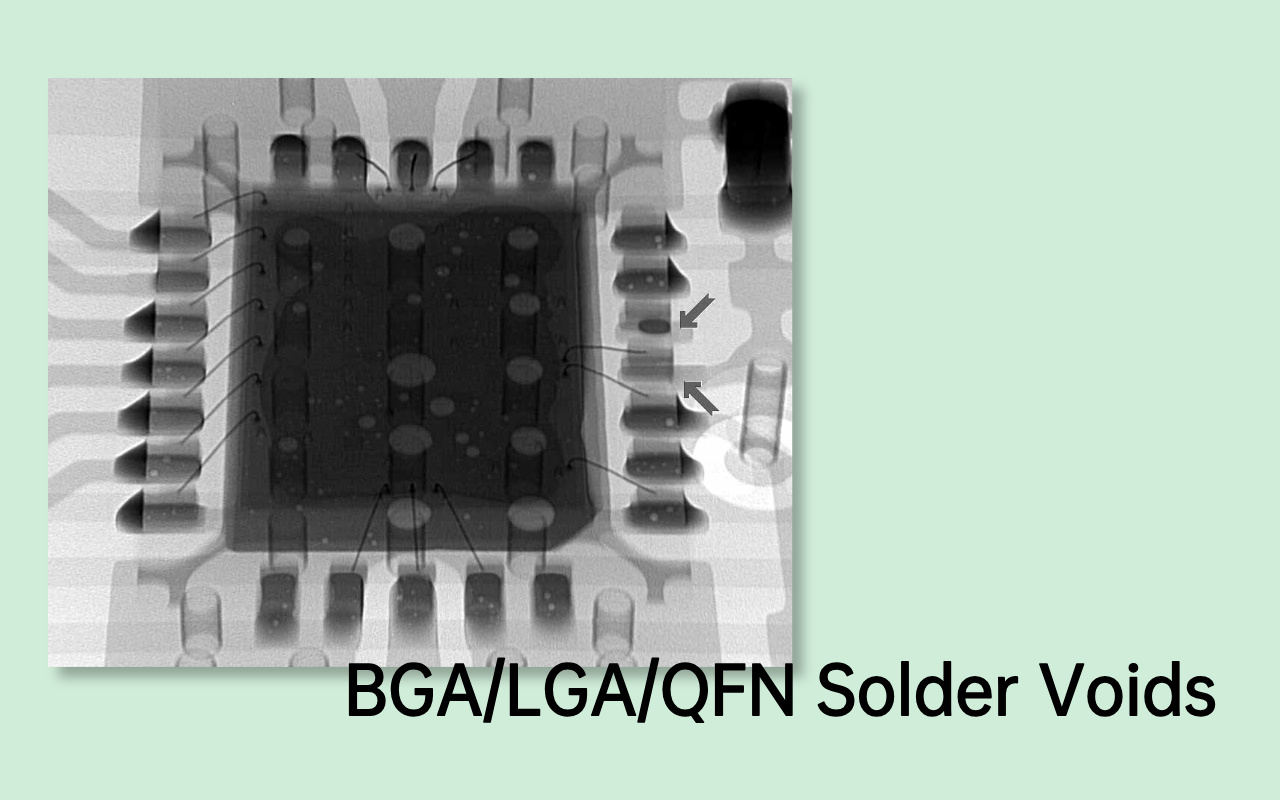

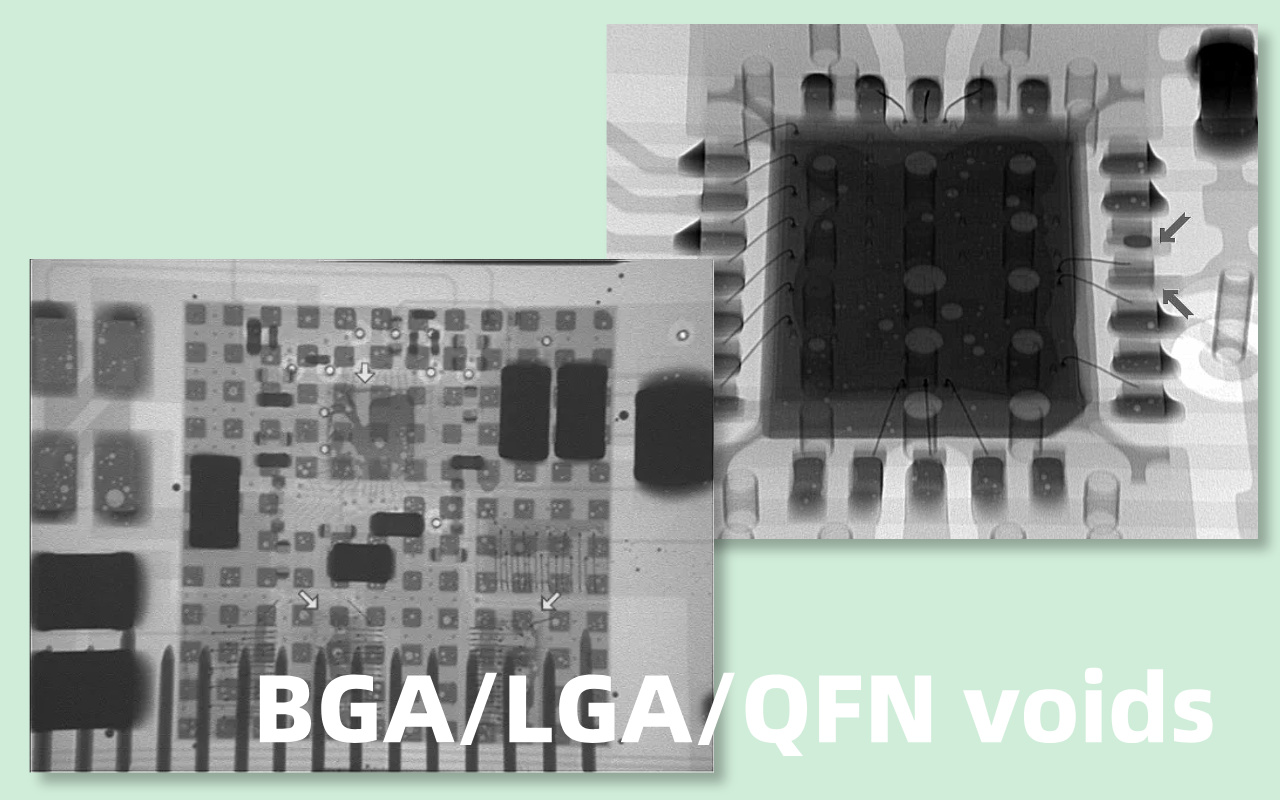

Les conceptions PCBA modernes intègrent de plus en plus de composants à terminaison inférieure tels que les boîtiers BGA, QFN et LGA, où les joints de soudure sont complètement cachés sous le corps de l'appareil. Ces joints cachés représentent un risque de fiabilité important car les méthodes d'inspection optique traditionnelles ne peuvent pas pénétrer dans l'emballage.

L'inspection aux rayons X pour PCBA devient essentielle dans ces cas, car elle révèle des structures de soudure internes que AOI ne peut tout simplement pas voir. Sans vérification aux rayons X, les cartes peuvent réussir les tests finaux mais échouer prématurément sur le terrain en raison de vides, de non-mouillage ou de pontages qui n'ont jamais été détectés.

Ce changement a rendu AOI seul insuffisant pour les applications à haute fiabilité, obligeant les fabricants à adopter des stratégies d'inspection à plusieurs niveaux combinant les deux technologies.

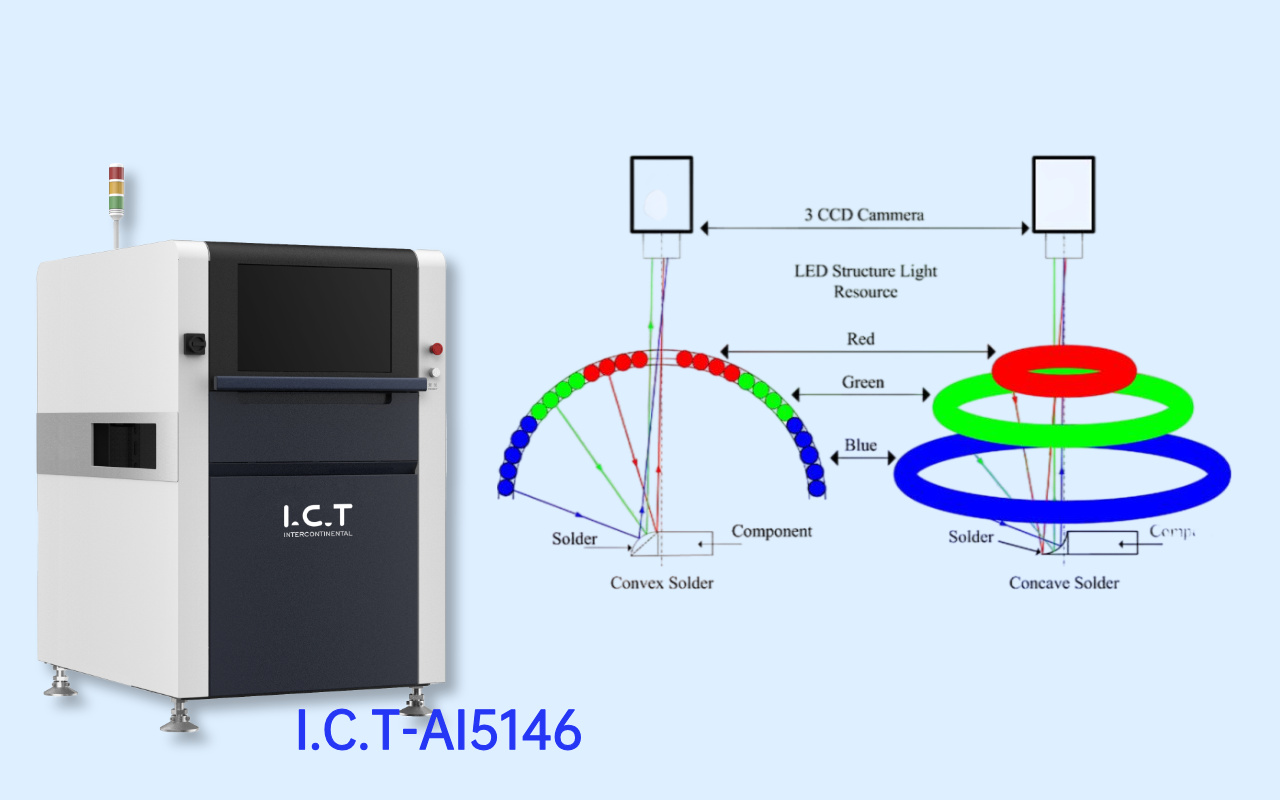

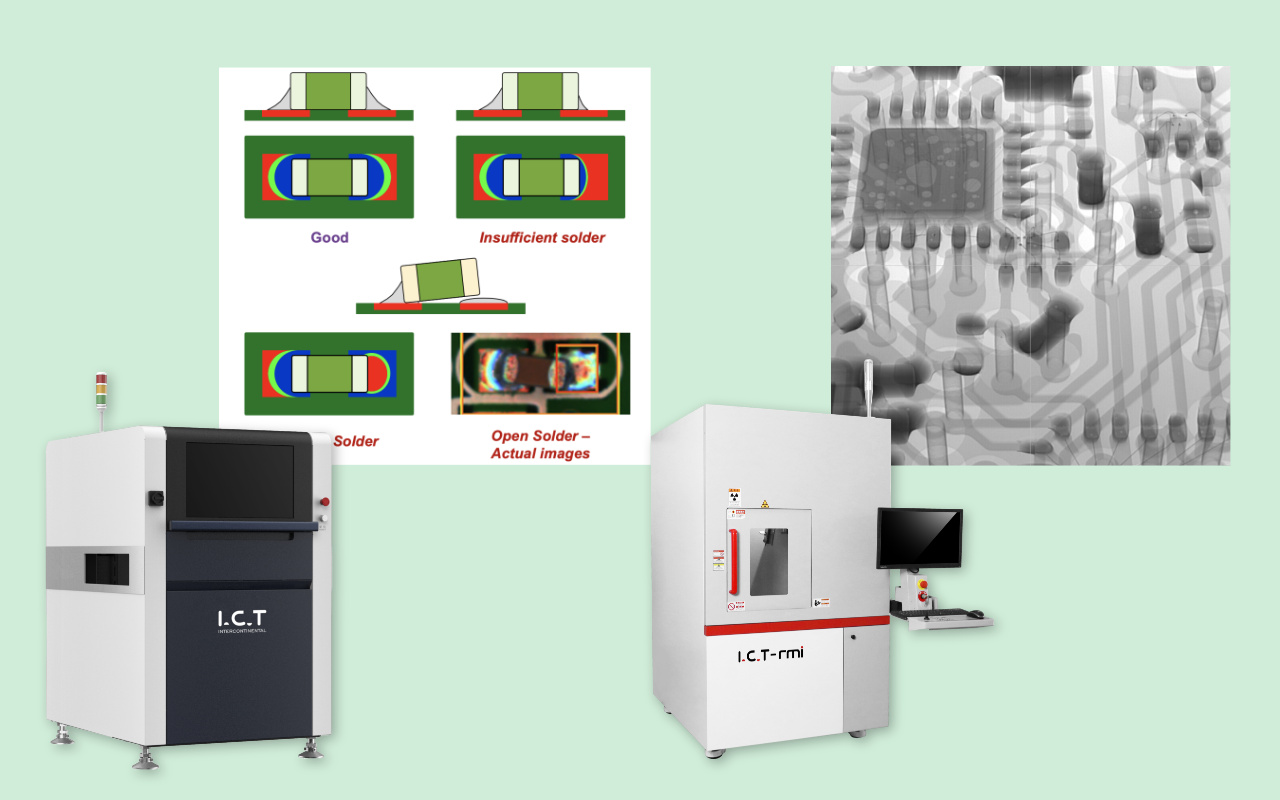

Les systèmes AOI sont généralement positionnés immédiatement après le brasage par refusion dans des lignes SMT à grand volume. Ils utilisent des caméras haute résolution et des sources de lumière LED à plusieurs angles pour capturer des images détaillées de la surface de la carte en quelques secondes.

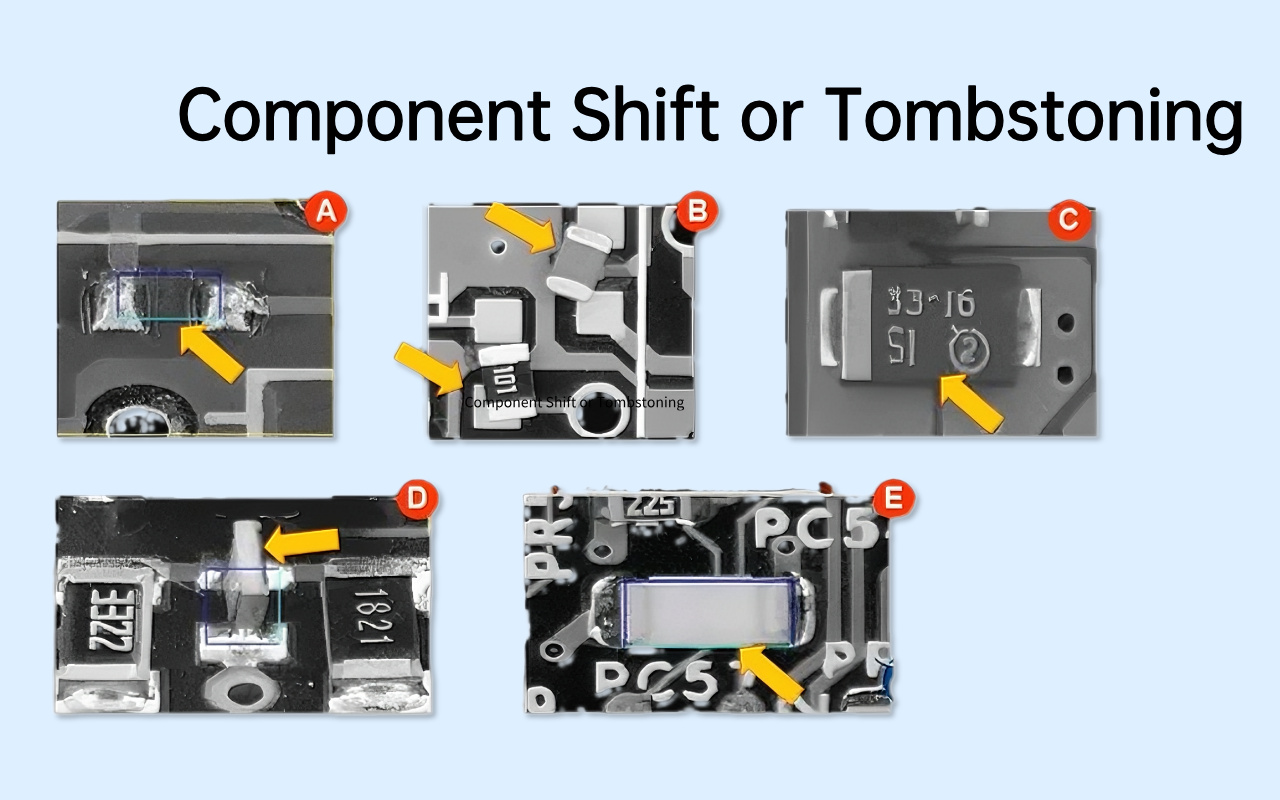

Le logiciel compare ensuite ces images à un tableau de référence doré ou à des paramètres programmés pour signaler les défauts visibles. Les détections courantes incluent un désalignement des composants, un effet tombstone, une soudure insuffisante ou excessive sur les joints exposés et des pièces manquantes. Étant donné que AOI fonctionne en ligne à la vitesse de la ligne, il permet une inspection à 100 % sans ralentir la production.

Par exemple, des systèmes tels que le I.C.T-AI5146 peuvent traiter des cartes à des vitesses supérieures à 100 cm² par seconde tout en conservant une résolution inférieure au micron sur les caractéristiques de surface. Cela rend AOI indispensable pour un retour rapide et une refonte immédiate des problèmes évidents.

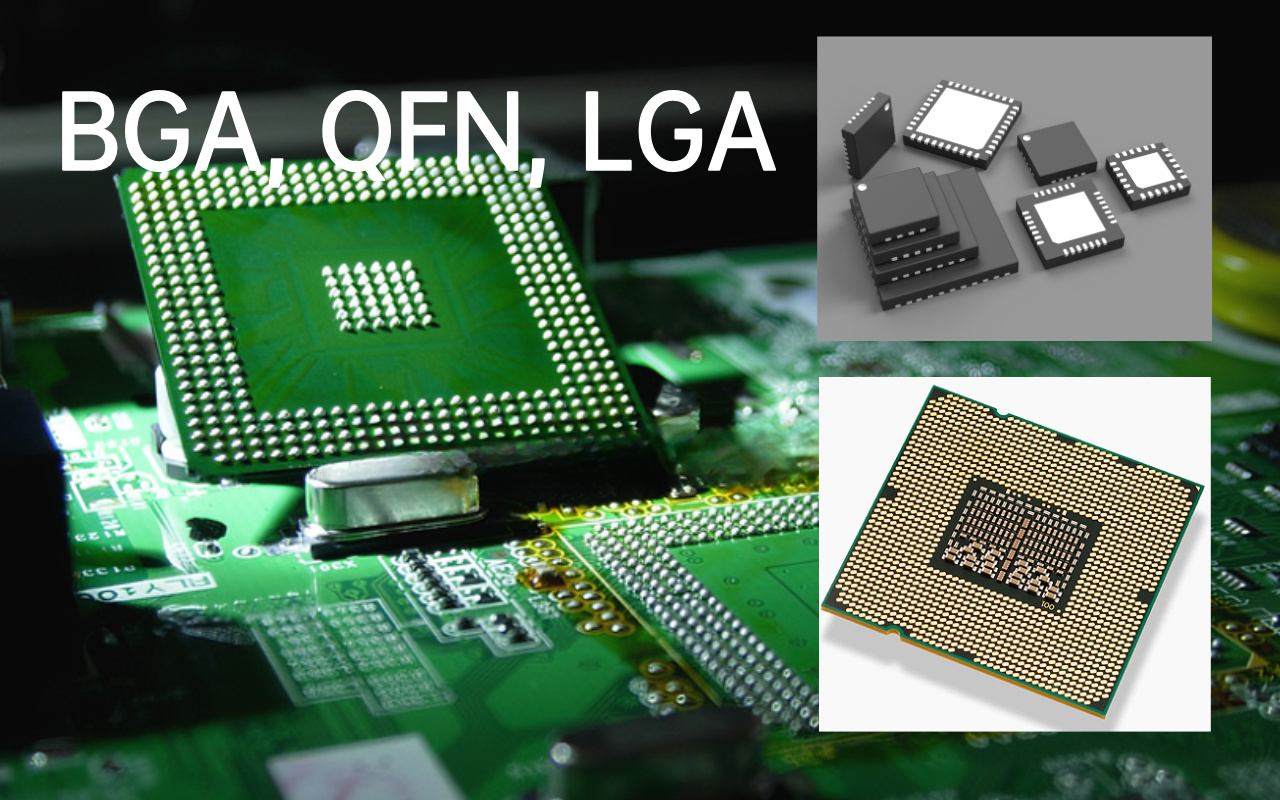

La transition des composants au plomb vers les boîtiers à matrice de zones a commencé à s'accélérer vers 2010 et domine désormais les conceptions à haute densité. Les packages BGA représentent à eux seuls plus de 60 % des dispositifs logiques dans l'électronique grand public et près de 90 % dans les modules automobiles.

Dans ces boîtiers, toutes les connexions électriques sont formées sous le corps du composant via un ensemble de billes ou de plages de soudure. Une fois refusionnées, ces joints sont complètement masqués par l'emballage lui-même, sans filet externe ni ménisque visible.

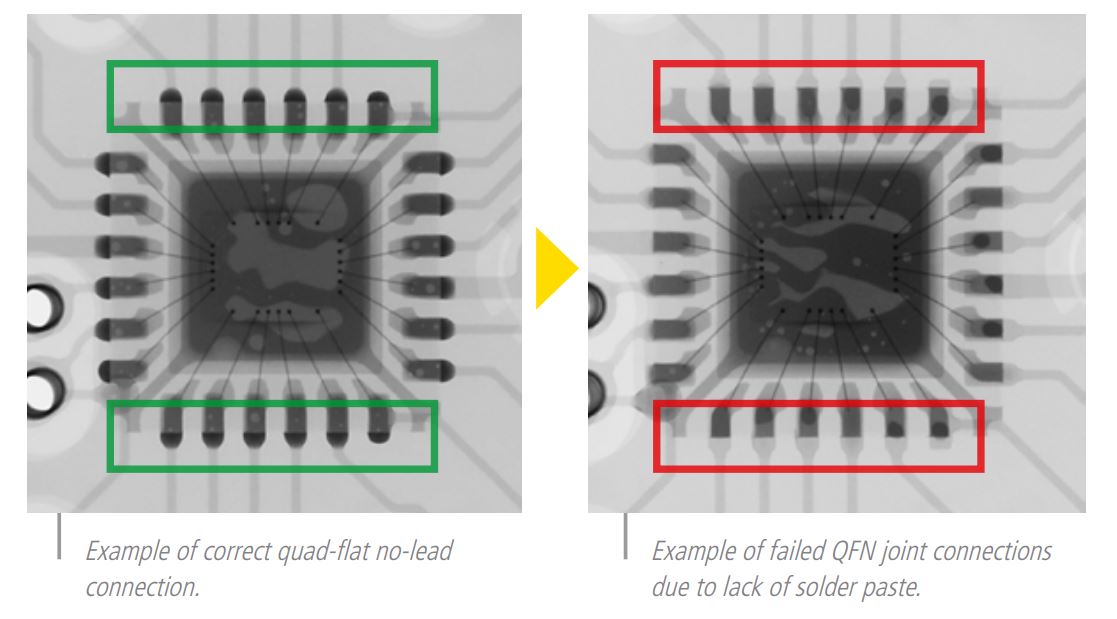

Les dispositifs QFN et LGA présentent des défis similaires avec de grands coussinets thermiques centraux qui cachent d'éventuels courts-circuits ou une soudure insuffisante. À mesure que la densité des panneaux augmente et que le pas des composants descend en dessous de 0,4 mm, la proportion de joints cachés continue de croître.

Ce changement architectural signifie qu'un pourcentage croissant de connexions critiques sont invisibles pour tout système optique, quelle que soit la résolution ou l'angle d'éclairage.

De nombreuses usines signalent des rendements au premier passage supérieurs à 99 %, créant un faux sentiment de sécurité parmi les ingénieurs de procédés. Le système signale uniquement ce qu'il peut voir, de sorte que les panneaux présentant un aspect de surface parfait passent régulièrement l'inspection.

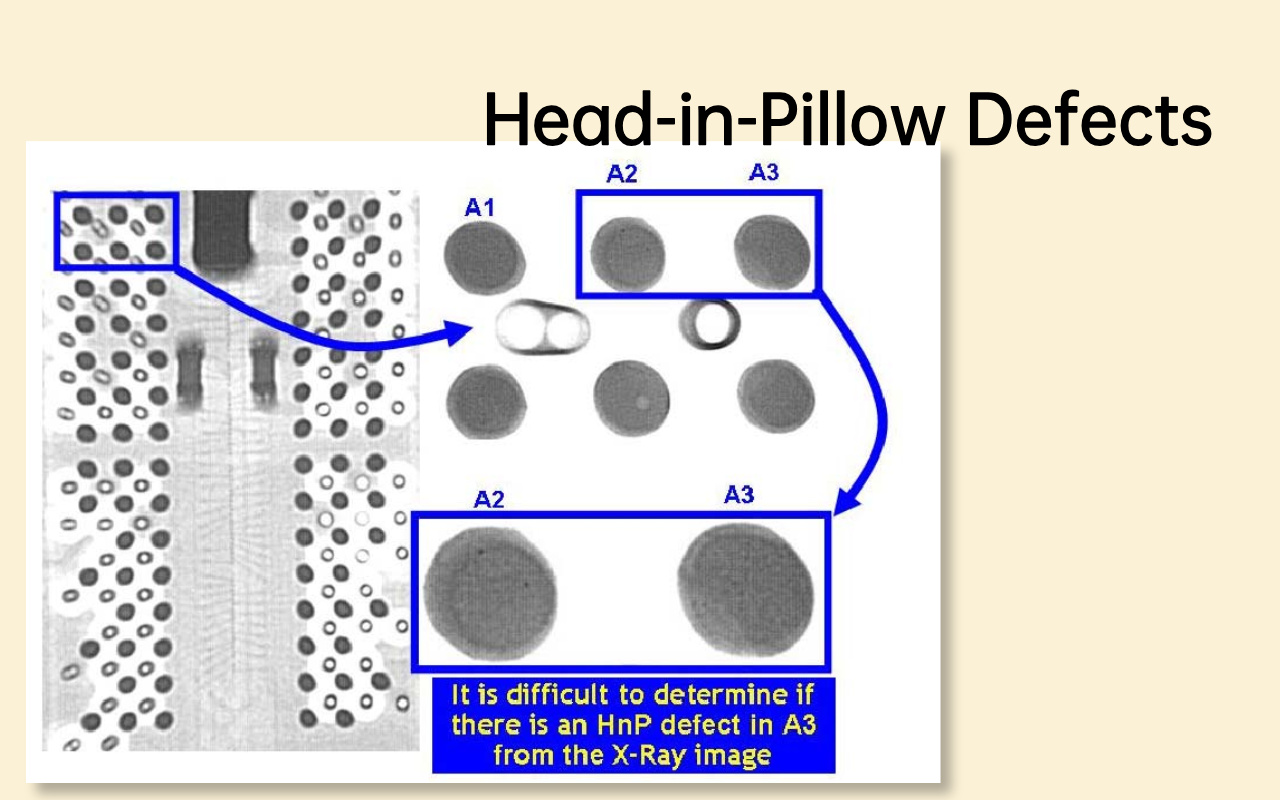

Cependant, les défauts internes tels que les vides supérieurs à 25 % ou la séparation de la tête dans l'oreiller ne sont pas détectés. Les données de terrain des équipementiers automobiles montrent que jusqu'à 40 % des retours sans défaut remontent à des problèmes de soudure cachés qui AOI ont complètement manqué.

Les cycles thermiques, les vibrations et les cycles d'alimentation dans le monde réel finissent par exposer ces défauts latents sous forme d'ouvertures intermittentes ou de résistance accrue. Les taux de réussite AOI élevés reflètent donc la qualité de la surface et non l'intégrité des joints.

S'appuyer uniquement sur AOI pour la version finale est de plus en plus reconnu comme inadéquat pour les applications où les défaillances sur le terrain au niveau ppm sont inacceptables.

Les études industrielles d'IPC et d'iNEMI classent systématiquement les défauts de soudure cachés parmi les trois principales causes profondes de défaillances sur le terrain dans l'électronique moderne. Les vides dans les joints BGA réduisent la dissipation thermique et créent des concentrateurs de contraintes qui initient des fissures sous l'effet des cycles de température.

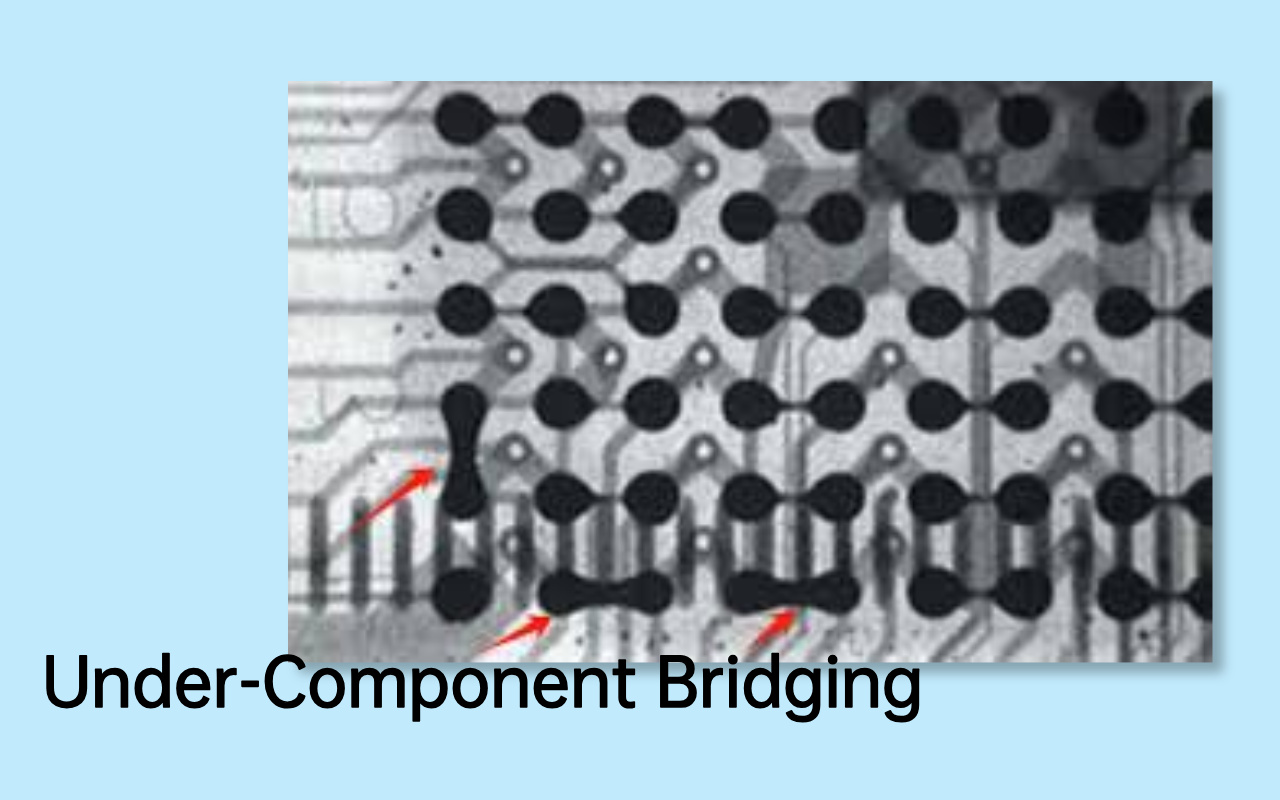

Les défauts tête dans l'oreiller, provoqués par la déformation d'un composant ou d'une carte lors de la refusion, produisent des interfaces mécaniquement faibles qui se séparent des mois plus tard. Un pont sous-rempli sous QFN les coussinets thermiques provoque des courts-circuits immédiats ou retardés que AOI ne voit jamais.

Dans les secteurs à haute fiabilité comme l'automobile ( AEC-Q100 ) et les dispositifs médicaux, ces défauts invisibles dominent les demandes de garantie. Le coût d’une seule panne sur le terrain dépasse souvent des milliers de dollars en rappel et en dommages à la réputation.

À mesure que la complexité des composants augmente, le pourcentage de défauts structurellement cachés continue d'augmenter, ce qui fait de l'inspection supplémentaire aux rayons X une nécessité pratique plutôt qu'un luxe.

Les systèmes AOI s'appuient sur la lumière du spectre visible émise par des anneaux LED programmables sous plusieurs angles et couleurs. Les caméras capturent la lumière réfléchie pour créer des images 2D ou pseudo-3D basées sur la luminosité, les rapports de couleurs et les motifs d'ombres.

L'éclairage rouge/cyan permet de distinguer la soudure du cuivre, tandis que l'éclairage à faible angle révèle les variations de hauteur selon la longueur de l'ombre. Advanced 3D AOI ajoute des projecteurs à triangulation laser ou à déphasage pour mesurer la topographie réelle avec une précision au micron.

Le logiciel traite ces images à l’aide d’algorithmes de détection de contours, de correspondance de modèles et d’apprentissage automatique formés sur des milliers de bons/mauvais exemples. Par exemple, le I.C.T-AI5146 utilise une projection dans huit directions pour éliminer les angles morts sur la plupart des éléments de surface.

Cette approche optique offre une vitesse et une résolution exceptionnelles pour tout ce qui est exposé à la lumière.

Par définition, AOI ne peut analyser que les caractéristiques qui réfléchissent la lumière vers le capteur de la caméra. Tout joint ou structure bloqué par une barrière opaque reste invisible quelle que soit la sophistication de l'éclairage. Les composants terminés par le bas créent des barrières physiques qui empêchent la lumière d'atteindre l'interface de soudure réelle.

Même la 3D avancée AOI mesure uniquement la silhouette supérieure et les congés latéraux lorsqu'ils sont présents, déduisant ainsi la qualité interne de la forme externe. Il ne peut pas confirmer si la soudure a correctement mouillé le tampon caché ou s'il existe des vides dans le volume du joint.

La limitation fondamentale est physique : les longueurs d’onde de la lumière visible (400-700 nm) ne peuvent pas pénétrer dans les boîtiers métalliques ou en silicium. Ainsi, AOI offre une excellente couverture pour les joints traditionnels en ailes de mouette ou traversants, mais aucune visibilité directe sur les connexions de réseau.

Les photons lumineux sont absorbés ou diffusés immédiatement au contact de matériaux denses comme la soudure ou les matrices en silicium. Cela bloque toute vue sous les corps BGA, les coussinets thermiques QFN ou les plans intérieurs PCB multicouches. Les barils via, les résistances enterrées et les connecteurs à pression sont également inaccessibles.

Même si l’éclairage latéral crée des ombres, celles-ci ne fournissent aucune donnée fiable sur le mouillage interne ou les mictions. Les fabricants tentent parfois de visualiser en angle avec des miroirs, mais la hauteur physique de l'emballage obstrue toujours les zones critiques. Des normes comme IPC-A-610 indiquent explicitement que l'inspection optique ne peut pas vérifier les joints de soudure cachés.

Le résultat est que des catégories entières de défauts (vides, non-mouillage, ponts sous les composants) échappent entièrement à la détection, quel que soit le coût ou la génération du système AOI.

Les surfaces de soudure brillantes créent des reflets spéculaires qui peuvent masquer des congés insuffisants ou apparaître comme un excès de soudure selon l'angle. Les composants de grande taille projettent des ombres qui obscurcissent les joints voisins, obligeant l'algorithme à deviner sur la base de données partielles.

Les tampons oxydés ou contaminés modifient la réponse des couleurs, déclenchant de faux rejets sur des joints acceptables. Les marquages des composants ou la sérigraphie imitent parfois les ponts de soudure dans les images monochromes. Les panneaux déformés modifient les angles d'éclairage efficaces sur l'ensemble du panneau, provoquant des erreurs systématiques.

Même les systèmes de pointe comme le I.C.T-AI5146 nécessitent une programmation minutieuse et des mises à jour fréquentes du Golden Board pour minimiser les taux d'échappement et les faux appels. Ces défis optiques inhérents aggravent les angles morts fondamentaux, rendant AOI seul peu fiable pour les assemblages modernes à joints cachés.

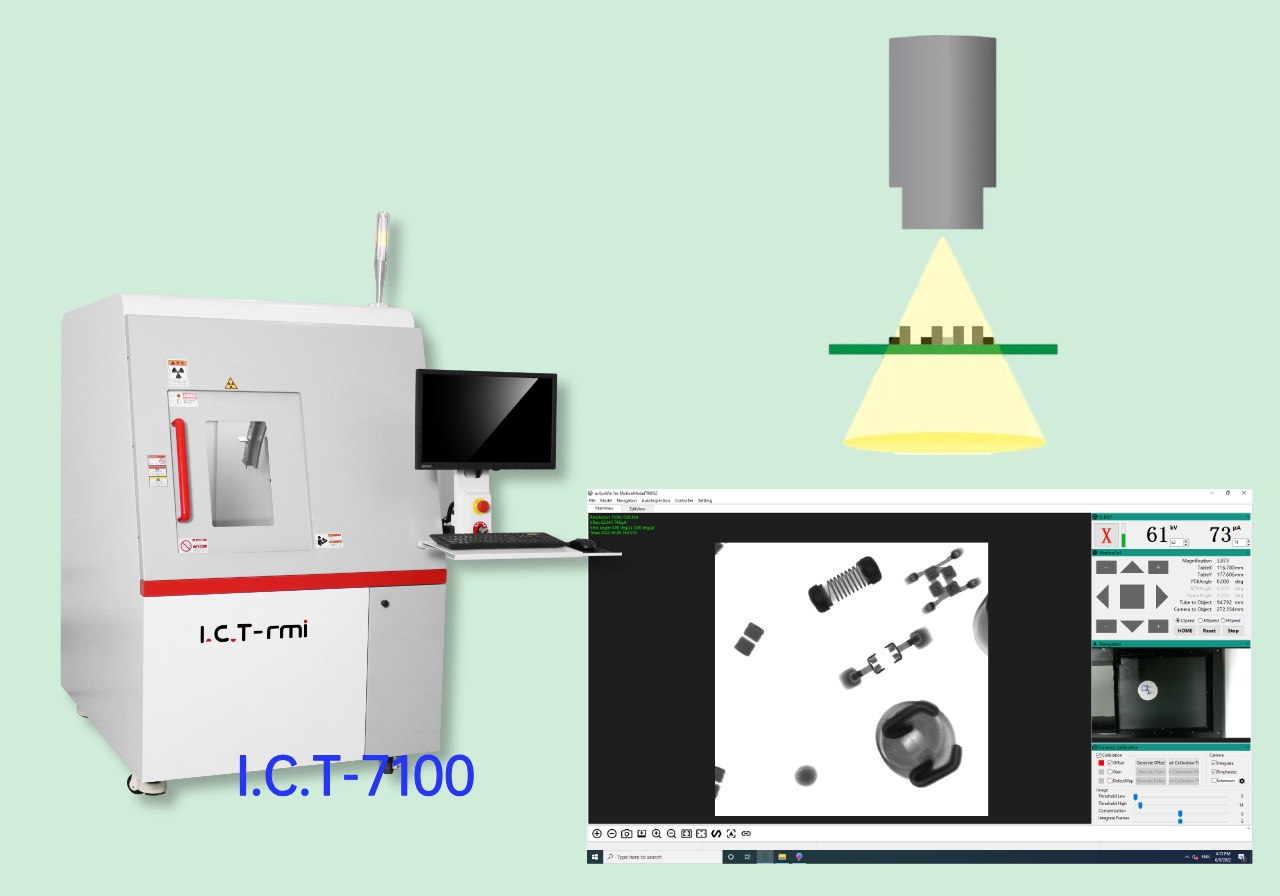

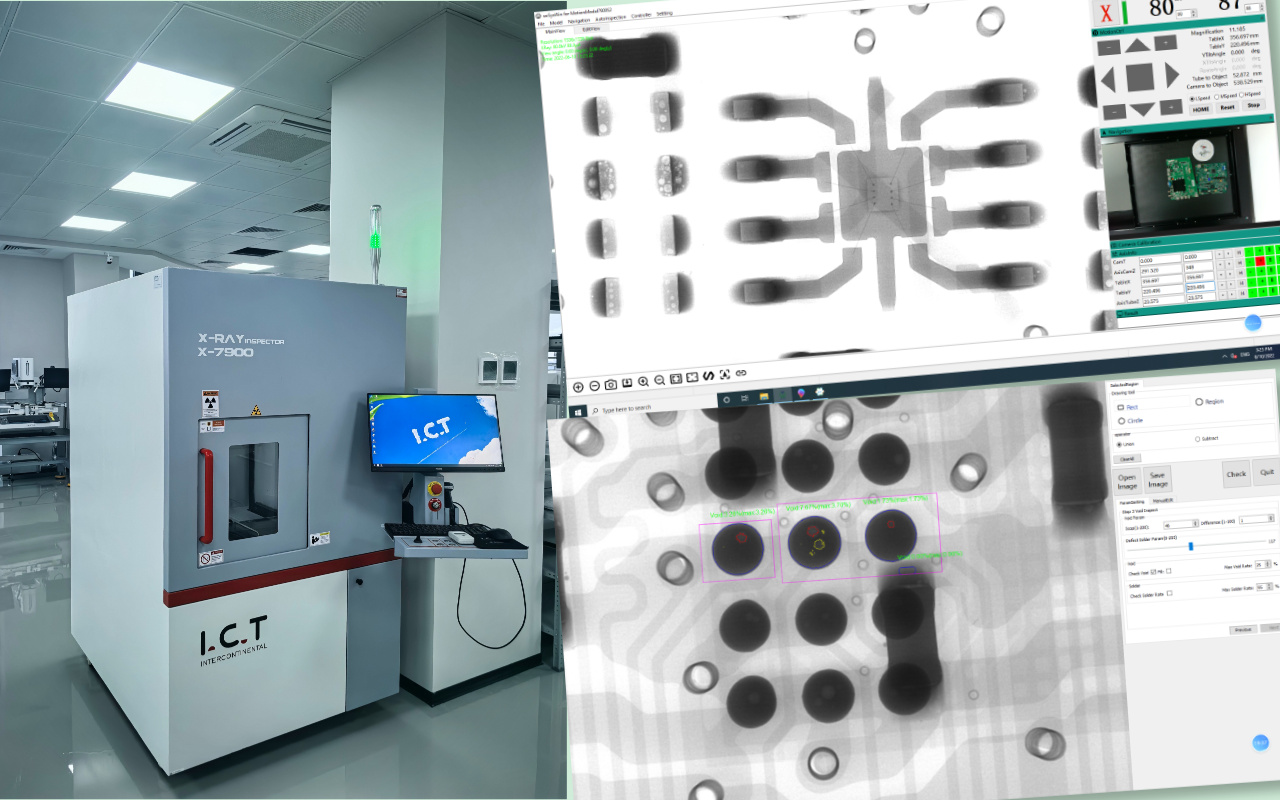

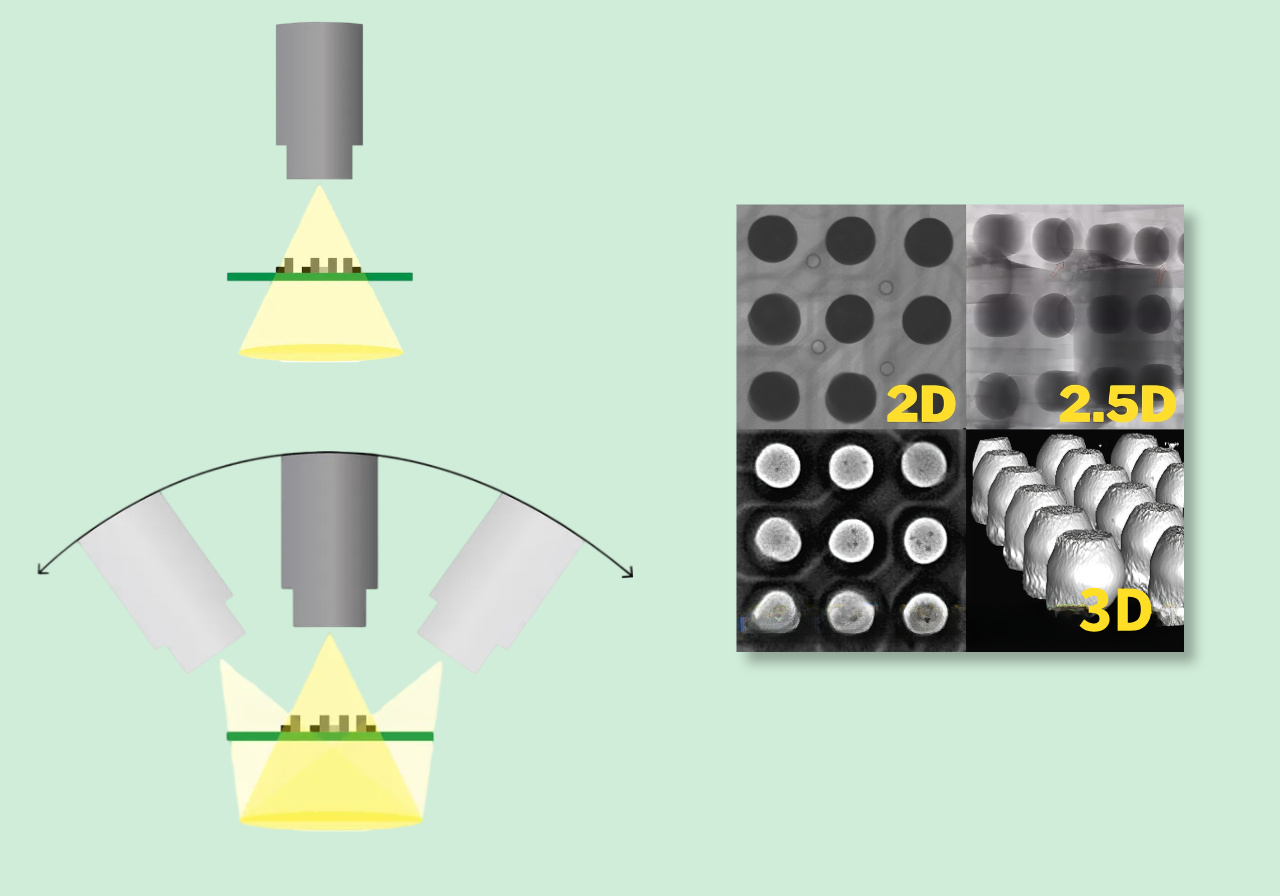

Les systèmes à rayons X génèrent des photons de haute énergie qui traversent les matériaux à des vitesses inversement proportionnelles au numéro atomique et à la densité. Le plomb et l'étain présents dans la soudure absorbent fortement et paraissent sombres, tandis que les vides remplis d'air n'absorbent presque rien et paraissent brillants.

Les traces de cuivre présentent des niveaux de gris intermédiaires, permettant une différenciation claire des couches et des caractéristiques. Les sources modernes à tube fermé fonctionnent entre 80 et 160 kV avec des points focaux aussi petits que 1 micron pour une imagerie nette.

Les détecteurs à écran plat capturent les photons transmis en temps réel, produisant des images radiographiques révélant les structures internes de manière non destructive. Des systèmes comme le I.C.T-7100 et le I.C.T-7900 combinent une haute tension avec un grossissement géométrique jusqu'à 2 000x pour une analyse détaillée des vides.

Ce principe de contraste basé sur la densité est fondamentalement différent de la réflexion optique, permettant une visibilité à travers des barrières opaques.

Les boules BGA bien formées apparaissent sous la forme de cercles noirs uniformes avec des limites lisses et des niveaux de gris cohérents. Les vides se manifestent sous la forme de points ou de régions blanches brillantes à l'intérieur de la balle, souvent concentrées aux interfaces. L'oreiller tête dans la tête présente des lignes de séparation caractéristiques ou des formes de sablier où la boule et la pâte n'ont jamais fusionné.

Le pontage apparaît sous la forme de connexions sombres inattendues entre des plots adjacents sous un QFN. Un volume de soudure insuffisant entraîne des joints fins et pâles par rapport aux voisins. Les caractéristiques du cuivre telles que les vias et les traces se superposent sous forme de réseaux gris plus clairs, révélant des fissures en tonneau ou un délaminage.

La visualisation à angle oblique sur des systèmes comme le I.C.T-7900 ajoute un contexte 3D, rendant la déformation ou le désalignement évidents. Ces signatures radiographiques distinctes permettent aux opérateurs formés ou aux algorithmes automatisés de quantifier avec précision la gravité des défauts.

Contrairement à la vue de surface uniquement de AOI, les rayons X fournissent des informations volumétriques sur la formation des joints et la distribution des matériaux. Il mesure directement le pourcentage de vides, l'épaisseur de la soudure et la zone de mouillage, indicateurs de fiabilité critiques définis dans l'IPC-7095 pour BGA.

Les fissures internes, non mouillantes et les pontages deviennent visibles sans section transversale destructrice. Les panneaux multicouches révèlent des défauts enfouis tels que des fissures en tonneau ou des courts-circuits dans la couche interne. La nature sans contact et non destructive permet une inspection à plusieurs étapes du processus sans endommager les échantillons.

Les systèmes avancés automatisent le calcul des vides et génèrent des rapports statistiques pour le contrôle des processus. Bien que plus lente que AOI, cette connaissance structurelle évite les défaillances latentes que les méthodes optiques ignorent complètement.

AOI reste inégalé pour le dépistage rapide et peu coûteux des défauts visibles sur des cartes entières. Les rayons X excellent dans la vérification ciblée des joints cachés, mais ne peuvent pas inspecter de manière économique chaque élément de surface à la vitesse de la ligne. Les principales usines déploient AOI pour une couverture à 100 % et des rayons X de manière sélective sur les composants critiques ou les cartes échantillonnées.

Par exemple, l'association du I.C.T-AI5146 AOI avec le I.C.T- 7100/7900 X-ray crée une défense à plusieurs niveaux : AOI détecte immédiatement les problèmes évidents, tandis que X-ray confirme l'intégrité interne des colis à haut risque.

Cette approche complémentaire maximise le rendement tout en minimisant les échecs sur le terrain. Des normes telles que IPC-7095 et automobile AEC-Q100 imposent de plus en plus les deux technologies pour une assurance qualité complète.

Des vides de soudure se forment lors de la refusion lorsque le flux piégé dégaze ou que l'humidité s'évapore, créant des poches vides dans le joint. Ces vides apparaissent sous forme de points lumineux sur les images radiographiques en raison de leur densité inférieure à celle de la soudure environnante. AOI ne voit que la forme externe de la boule et ne peut pas du tout détecter les vides internes.

Les vides supérieurs à 25 % de la surface du joint réduisent considérablement la conductivité thermique et créent des points de contrainte mécanique. Dans les appareils électriques, des vides excessifs entraînent des points chauds et des pannes prématurées sous charge.

Les normes automobiles comme l'AEC-Q100 exigent souvent des limites de vide inférieures à 15 % pour les joints critiques. Des systèmes comme le I.C.T-7900 mesurent et signalent automatiquement les pourcentages de vides pour vérifier la conformité.

La tête dans l'oreiller se produit lorsque la bille BGA et la pâte à souder s'oxydent ou se déforment séparément pendant la refusion, formant une connexion mécanique mais non métallurgique. La surface semble parfaitement soudée d'en haut, trompant complètement AOI.

À l’intérieur, un espace ou une ligne de séparation caractéristique est visible aux rayons X lorsque la balle repose sur une pâte non fondue. Cette interface faible tombe en panne sous l'effet des vibrations ou des cycles thermiques, souvent après des mois de service.

HiP est devenu répandu avec les processus sans plomb en raison de températures plus élevées et de fenêtres de processus plus étroites. C’est l’un des vices cachés les plus insidieux car les cartes passent initialement tous les tests électriques. L'analyse en coupe transversale confirme ce que les rayons X révèlent de manière non destructive.

Les joints de soudure à froid se forment lorsque les températures sont insuffisantes pour un mouillage adéquat, ce qui entraîne des structures internes granuleuses ou ternes sans liaison intermétallique complète. De la surface, le joint semble normal avec un congé brillant s'il est présent, passant facilement l'inspection AOI.

La radiographie montre des motifs irréguliers en niveaux de gris et une mauvaise couverture du tampon à l’intérieur du joint. Non mouillant, de grandes zones de coussinets nus sont visibles sous forme de régions plus lumineuses. Ces joints ont une résistance électrique élevée et se fissurent sous une contrainte minimale.

Les causes courantes incluent des tampons contaminés, des profils incorrects ou une pâte vieillie. Les pannes sur le terrain apparaissent sous forme d'ouvertures intermittentes longtemps après la production.

L'excès de pâte à souder sous les tampons thermiques QFN ou LGA peut refluer dans des connexions involontaires entre les broches ou vers les plans de masse. Le pont est complètement caché sous le corps du boîtier, invisible sous n'importe quel angle optique. AOI peut signaler les congés de talon mais ne peut pas confirmer les courts-circuits internes.

Les rayons X montrent clairement des chemins de soudure sombres reliant les éléments adjacents. Ces ponts provoquent des pannes fonctionnelles immédiates ou des courts-circuits latents sous tension. Les contrôles de processus tels que la conception de pochoirs aident à les éviter, mais la vérification nécessite des rayons X. Les systèmes haute résolution détectent des ponts aussi petits que 50 microns.

Trop de pâte entraîne des risques de pontage ; trop peu entraîne des joints faibles avec une mauvaise résistance mécanique. AOI déduit le volume à partir des mesures de forme externe et de hauteur, souvent de manière inexacte pour les joints cachés. Les rayons X visualisent directement la répartition et l'épaisseur réelles de la soudure sur l'interface.

Un volume insuffisant apparaît sous la forme de régions sombres fines ou incomplètes ; l'excès montre un renflement ou un débordement. Les deux conditions affectent la fiabilité différemment : un faible volume augmente la résistance, un excès favorise les vides.

Une quantification précise permet de corréler les paramètres du processus aux résultats. Un logiciel de radiographie avancé mesure automatiquement les pourcentages de volume.

Le multicouche PCB peut souffrir de fissures en fût, de délaminage de la couche interne ou de vides de placage lors de la fabrication ou des contraintes de refusion. Ces problèmes sont enfouis entre les couches et complètement invisibles optiquement. Les rayons X pénètrent pour révéler des fissures sous forme de lignes fines ou de séparations dans les éléments en cuivre.

Les vides du placage dans les trous traversants apparaissent brillants sur les parois en cuivre foncé. Le délaminage se manifeste par des espaces irréguliers entre les couches. De tels défauts conduisent à des circuits ouverts sous dilatation thermique. AOI n'a aucune capacité ici ; seuls les rayons X ou les tests destructifs peuvent les détecter de manière fiable.

AOI scanne rapidement toute la surface de la carte pour confirmer la présence des composants à l'aide de la reconnaissance de formes. Les pièces manquantes apparaissent sous forme de pastilles vides sans correspondance de réflexion. Des composants supplémentaires déclenchent des alarmes de détection en double.

La détection s'effectue en temps réel à pleine vitesse de ligne. Cela évite que des cartes entières progressent avec des erreurs d'assemblage évidentes. Des systèmes comme I.C.T-AI5146 atteignent des taux d'échappement proches de zéro pour les problèmes de placement.

Les marques de cathode, les indicateurs de broche 1 et les caractéristiques d'orientation sont clairement visibles sur le dessus des composants. Les bibliothèques AOI incluent des modèles de polarité pour des milliers de pièces. Une mauvaise orientation apparaît immédiatement lors de l’inspection.

Ceci est essentiel pour les diodes, les circuits intégrés et les connecteurs où l'inversion provoque une défaillance fonctionnelle. Le contraste optique rend la détection simple et fiable.

Une fusion inégale de la soudure peut soulever une extrémité des composants de la puce verticalement (tomstoning) ou les déplacer latéralement. Ces erreurs de position dramatiques modifient considérablement la géométrie de la surface.

AOI mesure l'alignement par rapport aux repères du tampon avec une précision au micron. Les ombres hautes et les terminaisons manquantes déclenchent des rejets clairs. La détection précoce permet une reprise immédiate avant la progression de la refusion.

L'impression des légendes, les codes de date et la contamination des surfaces affectent la traçabilité et l'apparence. AOI utilise l'OCR pour vérifier les marquages et le contraste des défauts cosmétiques. La sérigraphie endommagée ou les corps étrangers ressortent sur des fonds propres.

Ces problèmes affectent rarement le fonctionnement mais ont un impact sur la perception de la qualité. Les caméras haute résolution capturent des détails fins invisibles aux inspecteurs humains.

AOI offre une couverture rentable à 100 % pour la grande majorité des défauts visibles aux vitesses de production. Il constitue la première ligne de défense, permettant de détecter les problèmes susceptibles de gaspiller les ressources en aval.

Sans AOI, l'inspection manuelle engorgerait considérablement les lignes. Son enregistrement des données permet une surveillance des processus en temps réel et une amélioration du rendement. Même avec l'ajout des rayons X, AOI gère efficacement l'essentiel de l'assurance qualité.

Un cas courant implique que l'ECU automobile réussisse AOI avec brio mais échoue après 6 mois de cycle thermique en raison de BGA vides. Un autre exemple est celui des modules de serveur connaissant des pannes intermittentes imputables à HiP dans le processeur BGA. Les appareils grand public reviennent sans problème jusqu'à ce qu'une analyse destructive révèle un pontage sous-QFN.

Ces cartes sont parfaitement testées en production car les défauts cachés n'affectent pas les performances électriques initiales. Seul le stress opérationnel expose la faiblesse au fil du temps. Les usines qui dépendent uniquement de AOI sont confrontées à des coûts de garantie croissants en raison de ces problèmes latents.

Les cartes avec des centaines de billes BGA par processeur concentrent les risques d'articulation cachés de manière exponentielle. Les modules de puissance gérant des courants élevés subissent des effets de vide amplifiés sur la résistance thermique. Un tracé dense limite les voies d'évacuation du flux, augmentant ainsi la probabilité de vide.

Les conceptions automobiles et aérospatiales combinent ces deux facteurs avec des exigences strictes en matière de fiabilité. Ces applications connaissent les taux les plus élevés d’unités AOI réussies mais ayant échoué sur le terrain. L’évaluation des risques doit les prioriser pour une vérification radiologique supplémentaire.

Les vices cachés restent souvent latents jusqu’à ce que le stress cumulatif s’accumule. Les décalages de dilatation thermique ouvrent progressivement les interfaces HiP. Les vides concentrent la chaleur, accélérant l’électromigration au fil du temps. Les vibrations dans les véhicules fatiguent progressivement les articulations internes faibles.

Le rodage et les tests initiaux reproduisent rarement les conditions à long terme. Les pannes surviennent généralement pendant les périodes de garantie, nuisant à la réputation et entraînant des coûts de remplacement élevés. Cette manifestation tardive explique pourquoi de nombreuses usines n'adoptent les rayons X qu'après avoir subi des retours coûteux.

Les systèmes AOI capturent les données exclusivement à partir de la surface de la carte en utilisant la lumière visible réfléchie, limitant la visibilité aux caractéristiques externes et aux congés latéraux. Cette approche excelle dans l’évaluation rapide des joints de soudure exposés et du placement des composants.

L'inspection aux rayons X pénètre à travers les composants et plusieurs couches PCB à l'aide de l'imagerie basée sur la densité. Il révèle des structures internes telles que des billes BGA cachées, via des barillets et des coussinets sous les composants.

La différence fondamentale réside dans la physique : la lumière se reflète sur les surfaces tandis que les rayons X se transmettent à travers les matériaux avec une atténuation variable. Pour les assemblages modernes avec des joints cachés, AOI ne fournit aucune information sur la profondeur. La combinaison des deux offre une couverture complète de la surface au noyau.

AOI détecte de manière fiable les composants manquants, les erreurs de polarité, les effets de désactivation et les pontages de surface sur l'ensemble de la carte. Il lutte contre tout défaut masqué par les corps des emballages ou les couches internes. Les rayons X révèlent des problèmes de vides, de tête dans l'oreiller, de non-mouillage et de sous-remplissage qui AOI manquent complètement.

Cependant, les rayons X sont moins efficaces pour les problèmes de sérigraphie cosmétique ou la contamination de surfaces fines. Aucune technologie ne couvre efficacement tous les types de défauts.

Les usines atteignent la plus haute prévention des évasions en utilisant AOI pour un large dépistage et les rayons X pour une vérification ciblée des joints cachés. Cette stratégie à plusieurs niveaux répond à l’ensemble des défaillances potentielles.

Les systèmes AOI en ligne comme les cartes de processus I.C.T-AI5146 en quelques secondes, prenant en charge une inspection complète à 100 % à des cadences de production supérieures à 1 mètre par minute. Les coûts d'investissement sont modérés, avec un retour sur investissement rapide grâce à des contrôles visuels manuels réduits.

L'inspection aux rayons X prend plus de temps, généralement de 30 secondes à plusieurs minutes par carte, en fonction de la résolution et de la zone numérisée. Les systèmes haut de gamme comme le I.C.T-7900 offrent un débit plus rapide, mais ne peuvent toujours pas égaler les vitesses du AOI pour une couverture complète.

Les coûts d'équipement sont nettement plus élevés en raison des tubes à rayons X et des détecteurs. Les dépenses de fonctionnement comprennent le remplacement des tubes et les mesures de radioprotection. L’application sélective équilibre efficacement ces compromis.

AOI intègre de manière transparente la post-redistribution, fournissant un retour immédiat et empêchant les cartes défectueuses d'avancer. Cette fonctionnalité en temps réel minimise les boucles de reprise. Les systèmes à rayons X sont généralement déployés hors ligne pour l'échantillonnage ou les lots critiques en raison de temps de cycle plus longs.

Certaines configurations avancées autorisent la radiographie en ligne pour les produits de grande valeur. Les approches hybrides utilisent AOI en ligne pour toutes les cartes et acheminent les unités signalées ou échantillonnées vers des stations de radiographie hors ligne.

Des systèmes comme le I.C.T-7100 excellent en termes de flexibilité hors ligne avec une inclinaison programmable pour les vues obliques. Le choix du déploiement dépend du volume, du niveau de risque et des exigences de débit.

AOI suffit à lui seul pour de simples cartes simple face avec des composants traversants ou à connexion visible. Ajoutez X-ray lors de l'intégration de packages BGA, QFN ou LGA. Les secteurs à haute fiabilité comme l’automobile et le médical imposent les deux technologies selon les normes.

Les appareils électroniques grand public dotés de joints cachés denses bénéficient des rayons X sélectifs pour contrôler les retours de champ. Les phases de prototypage et NPI utilisent des rayons X approfondis pour l'optimisation des processus. La production en volume applique un échantillonnage basé sur les risques avec rayons X sur les caractéristiques critiques. Le mix optimal évolue avec la complexité du produit et les objectifs de qualité.

Les usines de premier plan déploient AOI immédiatement après la refusion pour une inspection à 100 % des cartes à pleine vitesse de ligne. Cela détecte les erreurs de placement, les défauts de soudure de surface et les problèmes esthétiques avant qu’ils ne s’aggravent. Les données de AOI alimentent le contrôle statistique du processus pour des ajustements en temps réel.

Des systèmes comme le I.C.T-AI5146 fournissent un enregistrement et une traçabilité complets des données de surface. Ce large examen constitue la base de l’assurance qualité dans la production à grand volume. Il garantit que seules les cartes manifestement bonnes sont traitées tout en signalant les besoins immédiats de retouche.

Les principaux fabricants appliquent les rayons X de manière sélective aux zones à haut risque telles que les matrices BGA ou les modules d'alimentation. L'inspection complète des produits phares combine AOI avec des radiographies ciblées sur des emballages complexes.

Par exemple, l'association de I.C.T-AI5146 AOI avec des systèmes à rayons X I.C.T-7100 ou I.C.T-7900 permet une vérification approfondie sans engorger la ligne. La mesure automatisée des vides et la classification des défauts rationalisent l’analyse. Cette approche ciblée permet de détecter les problèmes cachés qui, autrement, échapperaient au terrain.

Les usines avancées mettent en œuvre une hiérarchisation des risques en fonction du type de composant, de la gravité des applications et des données historiques de défaillance. Les panneaux haute fiabilité reçoivent 100 % de rayons X sur les joints critiques ainsi que des AOI complets.

Les produits à risque moyen utilisent un échantillonnage statistique avec des rayons X déclenchés par des indicateurs AOI ou des changements de lot. Les indices de capacité des processus guident les taux d'échantillonnage : les processus stables nécessitent moins de vérification. Cette approche basée sur les données optimise la qualité tout en maîtrisant les coûts.

Des études régulières de corrélation entre les résultats AOI et les résultats radiologiques affinent la stratégie en permanence.

Une radiographie complète de chaque carte réduirait considérablement le débit et augmenterait inutilement les coûts pour les conceptions à faible risque. Des processus contrôlés avec des profils matures produisent des joints cachés cohérents. Les données d’échantillonnage et de capacité fournissent une confiance statistique.

Les normes autorisent une vérification basée sur les risques plutôt que d’exiger 100 % pour tous les cas. Les rayons X focalisés sur les points faibles connus offrent une protection équivalente plus efficace. Cette méthodologie équilibrée caractérise la réussite des principales usines à atteindre une fiabilité de terrain de niveau ppm.

Toute carte intégrant des composants terminés par le bas nécessite une radiographie pour la vérification des joints cachés. Ces packages dominent les conceptions modernes en termes de densité et de performances.

Sans pénétration, la qualité repose uniquement sur le contrôle des processus, ce qui est insuffisant pour garantir la fiabilité. IPC-7095 répond spécifiquement aux exigences d'inspection BGA, y compris les méthodes radiographiques. Même un seul BGA justifie la mise en œuvre ciblée des rayons X.

Des normes telles que AEC-Q100, ISO 13485 et IPC Classe 3 imposent la vérification des joints de soudure cachés. Ces secteurs tolèrent des pannes de champ proches de zéro en raison des implications en matière de sécurité.

Les audits réglementaires recherchent spécifiquement des preuves radiographiques sur les connexions critiques. Le risque de rappel ou de responsabilité dépasse de loin les coûts d’inspection. Les principaux fournisseurs mettent en œuvre à la fois le AOI et les rayons X comme pratique standard.

Les modules de puissance et les convertisseurs subissent des contraintes thermiques élevées qui amplifie les effets de vide. Les grands coussinets thermiques sur QFN cachent les points chauds potentiels. La suppression a un impact direct sur la gestion du courant et la dissipation de la chaleur.

Les modes de défaillance incluent la surchauffe et la dégradation prématurée. La vérification aux rayons X garantit que les performances thermiques répondent aux spécifications.

Les grands équipementiers spécifient souvent une inspection radiographique dans les accords avec les fournisseurs pour les assemblages complexes. Des normes telles que IPC-7095 et J-STD-001 définissent les critères pour les joints cachés.

Le respect du contrat exige des résultats radiographiques documentés. Les exigences de traçabilité corrèlent les données d’inspection aux numéros de série. Le respect de ces exigences évite les échecs de qualification et les pertes d’activité.

Les améliorations des processus ont réduit mais n'ont pas éliminé les défauts cachés de la refusion sans plomb moderne. Des études montrent des taux d'annulation en moyenne de 10 à 20 %, même dans les lignes contrôlées. Les occurrences de HiP augmentent avec des paquets plus gros et des déformations.

Les données de terrain associent systématiquement les problèmes cachés à des coûts de garantie importants. L'idée fausse vient du fait de se fier uniquement aux taux de réussite de AOI. Des coupes transversales réelles et des échantillonnages aux rayons X révèlent la véritable prévalence.

Les premiers systèmes à rayons X étaient en effet lents, mais les équipements modernes comme le I.C.T-7900 atteignent des temps de cycle inférieurs à 30 secondes avec une manipulation automatisée. Les configurations en ligne prennent en charge une production à forte mixité.

L'application sélective sur les zones critiques maintient le débit global. Les calculs du retour sur investissement montrent que les économies réalisées en matière de prévention dépassent l’impact sur le temps de cycle. Les principales usines prouvent quotidiennement la compatibilité des volumes.

L'échantillonnage statistique garantit la stabilité des processus, mais ne tient pas compte des variations spécifiques aux lots. Les événements incontrôlables tels que les changements de lot de collage ou les dérives de profil affectent des analyses entières. Les normes de haute fiabilité exigent de plus en plus une couverture plus élevée.

L’échantillonnage risque de s’échapper et de s’accumuler en problèmes de terrain coûteux. La vérification complète ou basée sur les risques offre une protection supérieure.

Les rayons X n'ont pas la vitesse et la résolution nécessaires pour une détection efficace des défauts de surface sur des cartes entières. Il manque complètement la polarité, les pièces manquantes et les problèmes cosmétiques. Le coût par planche monterait en flèche avec une couverture complète des rayons X.

Les technologies répondent fondamentalement à différentes classes de défauts. Une qualité optimale exige que les deux jouent des rôles complémentaires.

AOI excelle dans la vérification de l'apparence et du placement des surfaces avec une vitesse et une couverture inégalées. Cependant, la fiabilité PCBA moderne dépend de plus en plus de l'intégrité des joints de soudure cachés sous les boîtiers.

Les rayons X offrent une visibilité structurelle cruciale que l’optique ne peut pas offrir. le fonctionnement de l'inspection aux rayons X dans PCBA révèle une véritable formation de joints grâce à l'imagerie de densité. Les défauts latents tels que les vides et les HiP provoquent des défaillances de champ retardées malgré des résultats AOI parfaits.

Les principales usines atteignent une qualité de niveau ppm en combinant stratégiquement les deux technologies. La véritable fiabilité exige une inspection au-delà de ce que l'œil (ou la caméra) peut voir.

Advanced 3D AOI améliore la mesure de la hauteur mais ne peut toujours pas pénétrer les matériaux opaques ni voir sous les composants. Contexte : AOI s'appuie sur la réflexion de la lumière et la triangulation pour la reconstruction 3D. Principe : La lumière ne peut pas traverser les emballages métalliques ou les soudures. Application : Même les systèmes de premier plan ignorent complètement les vides ou les HiP, comme le confirment les études de validation transversales.

Cartes simples à trous traversants ou à joints visibles SMT sans BGA/QFN. Contexte : les conceptions héritées avec des composants au plomb permettent une couverture visuelle/AOI complète. Principe : Risque proportionnel au nombre d'articulations cachées. Application : les gadgets grand public sans pièces terminées par le bas suffisent souvent avec AOI seul, alors que n'importe quelle carte haute fiabilité ne le peut pas.

Aucun impact mesurable aux doses d'inspection. Contexte : Les rayons X industriels utilisent des sources à faible énergie, bien en dessous des seuils de dommages. Principe : Dose comparable au rayonnement de fond sur plusieurs années. Application : Des inspections répétées pendant le développement du processus ne montrent aucune dégradation lors des tests de durée de vie accélérés.

En ligne pour les lignes critiques à volume élevé ; hors ligne pour l'échantillonnage/la flexibilité. Contexte : Inline s'intègre dans le flux SMT. Principe : compromis entre vitesse et résolution. Application : Automobile, souvent en ligne à 100 % sur les claviers ; échantillonnage hors ligne de l'électronique générale.

6 à 18 mois grâce à une réduction des pannes sur le terrain et des retouches. Contexte : évite les retours coûteux. Principe : La détection précoce des défauts permet d'économiser des multiples en aval. Application : Les secteurs à haute fiabilité récupèrent rapidement leurs investissements grâce aux réclamations au titre de la garantie évitées.