Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-17 origine:Propulsé

De nombreux fabricants PCBA investissent dans l'inspection par rayons X avec la bonne intention (améliorer la qualité et réduire les fuites) mais finissent néanmoins par se retrouver confrontés à des goulots d'étranglement inattendus, à une augmentation des coûts d'inspection ou à un retour d'information retardé lorsque des défauts surviennent.

Dans la plupart des cas, le problème ne vient pas de la technologie à rayons X elle-même, mais du choix d’une mauvaise stratégie d’inspection. Comprendre le fonctionnement de l'inspection aux rayons X dans la fabrication PCBA est souvent la pièce manquante lorsque ces problèmes apparaissent pour la première fois.

Les systèmes à rayons X en ligne et hors ligne répondent à des objectifs très différents. L’un est conçu pour évoluer à la vitesse de votre ligne de production, tandis que l’autre donne la priorité à la flexibilité, à la résolution et à l’analyse approfondie. Lorsque le type de système ne correspond pas à votre volume de production, à votre gamme de produits ou à vos exigences de qualité, le résultat peut être un débit plus lent, des coûts de reprise plus élevés ou des défauts manqués qui n'apparaissent qu'une fois que les produits arrivent sur le terrain.

Si vous exécutez des lignes SMT à volume élevé, une radiographie hors ligne peut rapidement devenir un goulot d'étranglement. Si vous produisez des cartes complexes en faible volume, un système en ligne peut être sous-utilisé et inutilement coûteux. Dans les deux cas, un mauvais choix érode silencieusement votre retour sur investissement – souvent parce que les défauts AOI ne peuvent pas être détectés mais que les rayons X ne sont pas capturés au bon stade.

De nombreuses usines investissent dans l’inspection aux rayons X dans l’espoir d’un meilleur contrôle qualité, mais découvrent que l’efficacité de la production diminue après l’installation. Cela se produit souvent lorsqu'une radiographie en ligne est placée sur une ligne qui n'a pas de temps takt stable ni de flux de produit cohérent.

Les panneaux commencent à faire la queue devant la radiographie, les opérateurs interviennent manuellement et le système devient un goulot d'étranglement plutôt qu'un garde-fou. Au fil du temps, les planificateurs de production commencent à contourner l’étape d’inspection pour maintenir les expéditions dans les délais. À ce stade, le système à rayons X existe sur la ligne, mais sa véritable valeur n’est plus réalisée.

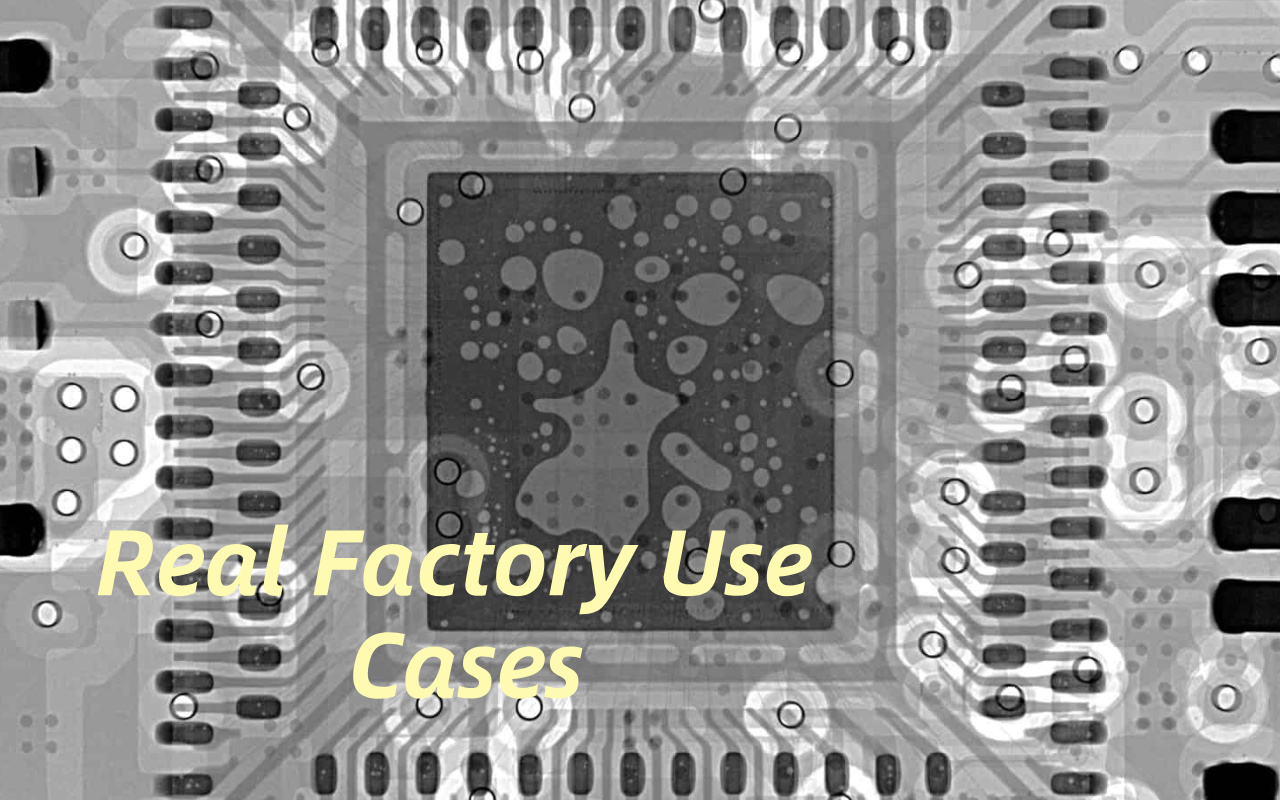

Différents produits comportent des risques d'inspection très différents, mais de nombreuses usines appliquent une approche d'inspection unique à toutes les cartes. Les cartes haute densité avec des BGA et des composants terminés par le bas nécessitent une analyse détaillée des vides et des joints, tandis que les cartes plus simples peuvent nécessiter uniquement des contrôles de base réussite/échec.

Lorsqu'un système hors ligne est utilisé lorsqu'un retour d'informations en temps réel est nécessaire, les défauts sont souvent découverts trop tard, après que des dizaines ou des centaines de cartes ont déjà été produites. D’un autre côté, imposer une inspection en ligne complète sur des produits complexes et à faible volume peut simplifier à l’excès les paramètres d’inspection et masquer des défauts critiques. Cette inadéquation augmente discrètement le risque qualité sans être immédiatement visible.

L'ajout d'étapes d'inspection supplémentaires n'améliore pas automatiquement la qualité si ces étapes sont mal placées ou mal utilisées. Les systèmes d’inspection consomment du temps, de l’espace au sol et de l’attention technique, qui doivent tous apporter une valeur mesurable.

Lorsque les rayons X en ligne sont utilisés là où l'échantillonnage serait suffisant, les ingénieurs peuvent se noyer sous les données sans action claire. Lorsque les rayons X hors ligne sont surutilisés pour les contrôles de routine, un temps d'ingénierie précieux est perdu sur des cartes à faible risque. Une inspection efficace consiste à contrôler le processus, et non à tout inspecter de la même manière.

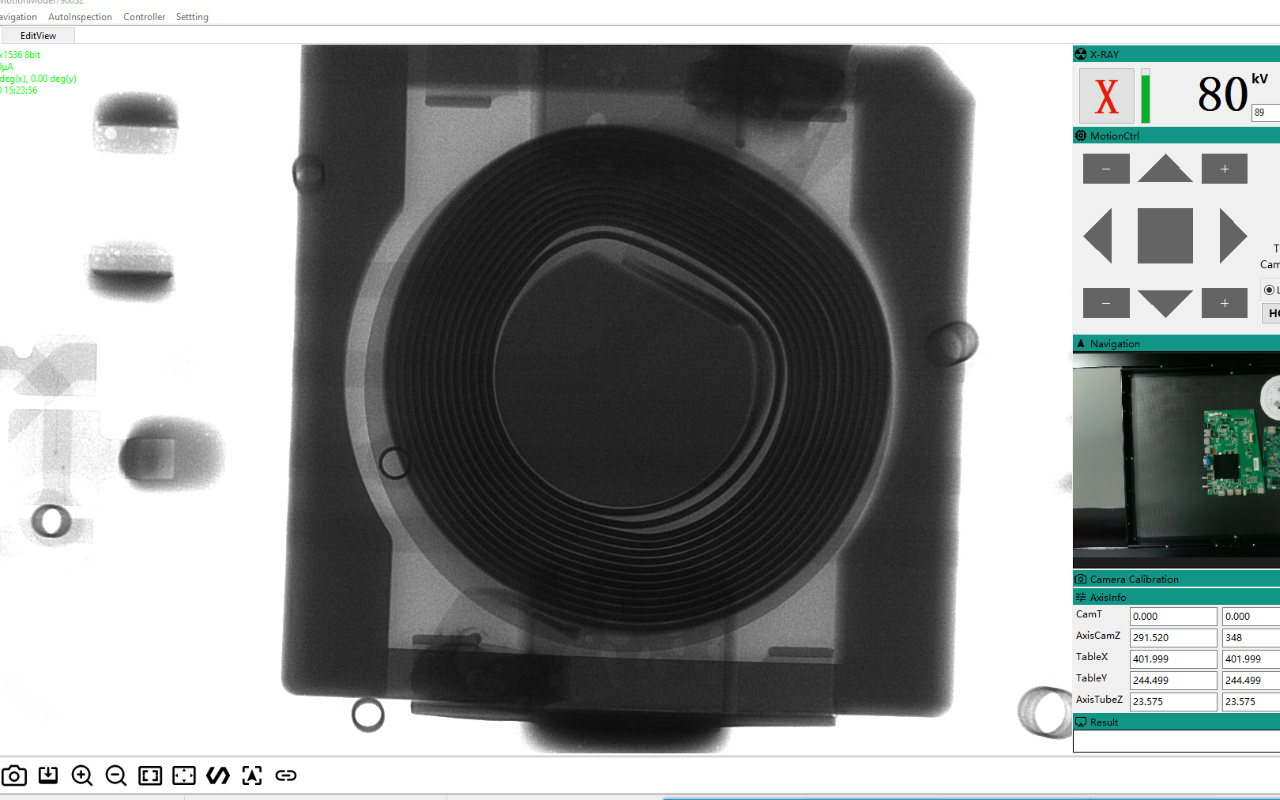

Les systèmes à rayons X en ligne sont intégrés physiquement et logiquement dans le flux de production SMT, généralement positionnés après la refusion. PCB se déplacent automatiquement dans le système sur des convoyeurs, sans aucune manipulation manuelle requise. Les programmes d'inspection sont conçus pour correspondre à la vitesse de la ligne, en privilégiant souvent la cohérence et la répétabilité plutôt que le maximum de détails de l'image.

Le système fonctionnant en continu, les résultats d’inspection sont générés en temps réel et peuvent être liés aux données de production. Cela fait que les rayons X en ligne font partie du processus de fabrication plutôt qu'un point de contrôle de qualité distinct.

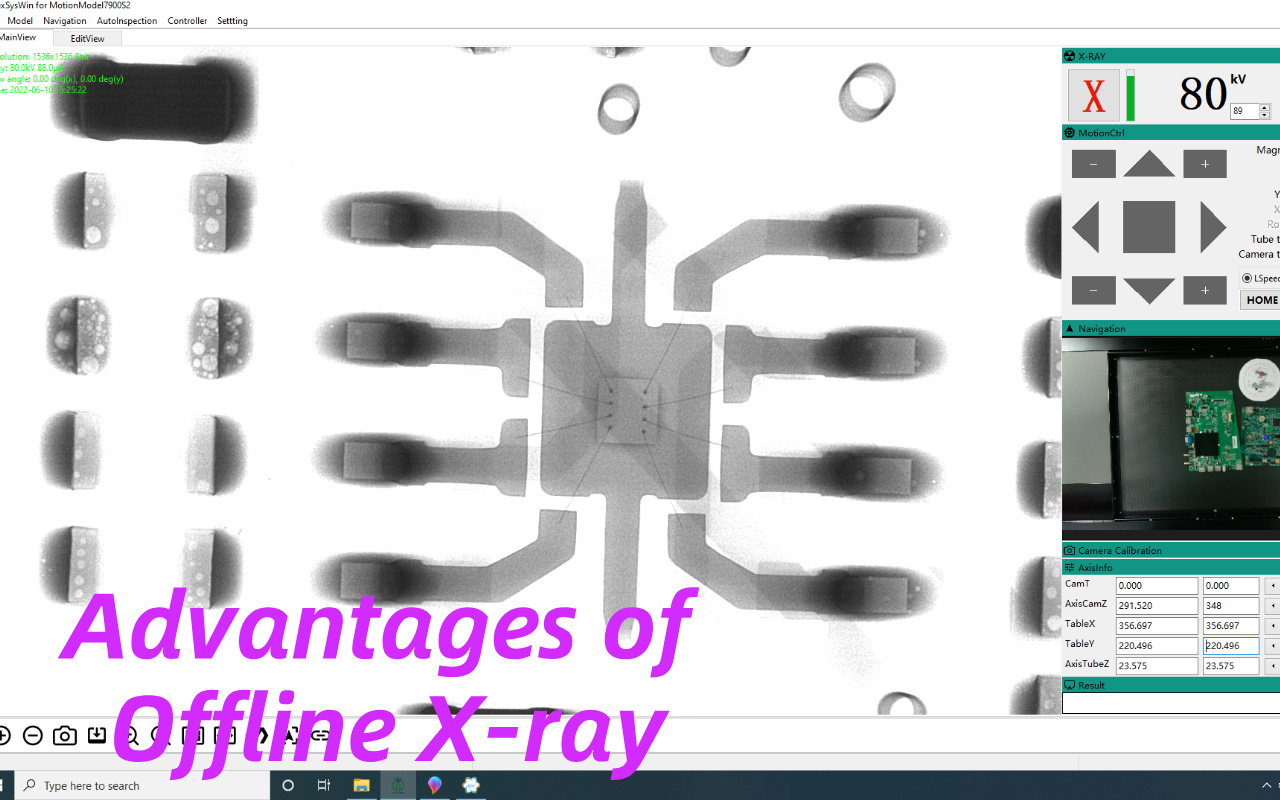

Les systèmes à rayons X hors ligne fonctionnent indépendamment de la ligne de production et reposent sur le chargement et le déchargement manuels des cartes. Les opérateurs ou les ingénieurs décident quelles cartes inspecter, combien de temps les inspecter et quelles caractéristiques analyser en détail.

Cette flexibilité permet une inspection plus approfondie, notamment des vues inclinées, plusieurs niveaux de grossissement et un temps d'analyse plus long par joint. Les systèmes hors ligne sont couramment utilisés pour l'échantillonnage, le dépannage et la validation technique. Ils agissent comme un outil analytique plutôt que comme une porte d’inspection axée sur le débit.

La différence la plus évidente entre la radiographie en ligne et hors ligne est la vitesse d’inspection. Les systèmes en ligne sont optimisés pour inspecter chaque carte rapidement et de manière cohérente, tandis que les systèmes hors ligne échangent la vitesse contre le détail. Les niveaux d'automatisation diffèrent également considérablement, les systèmes en ligne nécessitant une implication minimale de l'opérateur et les systèmes hors ligne s'appuyant fortement sur des utilisateurs qualifiés.

En termes de flux de travail, l'inspection en ligne prend en charge le contrôle continu de la production, tandis que l'inspection hors ligne soutient la prise de décision et l'analyse des causes profondes. Ces distinctions influencent directement la manière dont chaque système doit être déployé dans une usine.

L'inspection aux rayons X en ligne permet aux usines de maintenir un rendement élevé sans sacrifier la couverture d'inspection. Étant donné que les planches sont inspectées automatiquement au fur et à mesure de leur déplacement dans la ligne, il n'est pas nécessaire d'arrêter la production ou de réorienter les planches vers une manipulation manuelle.

Ceci est particulièrement important dans les environnements à volume élevé où même de courts retards peuvent perturber les calendriers de livraison. L'inspection en ligne garantit que le contrôle qualité suit le rythme de la production plutôt que de lui faire concurrence. Pour de nombreuses lignes de production de masse, cette capacité justifie à elle seule l’investissement.

L’un des principaux avantages de la radiographie en ligne est la rapidité avec laquelle les défauts sont détectés et signalés. Des problèmes tels qu'un vide excessif, un pontage de soudure sous les composants ou une soudure manquante peuvent être identifiés quelques minutes après leur apparition.

Cela permet aux ingénieurs de procédés de réagir rapidement en ajustant les paramètres d'impression, de placement ou de refusion. La détection précoce empêche la propagation des défauts sur de grands lots. Au fil du temps, ce retour d'information en temps réel stabilise considérablement l'ensemble du processus SMT.

Les systèmes à rayons X en ligne sont conçus pour communiquer avec d'autres équipements automatisés sur la ligne. Les données d'inspection peuvent être liées aux informations de l'imprimante, du monteur ou de la refusion pour identifier les tendances du processus. Cela prend en charge le contrôle statistique des processus et l’amélioration du rendement à long terme.

Lorsqu'elle est correctement intégrée, la radiographie en ligne fait partie d'un système qualité en boucle fermée plutôt que d'un vérificateur autonome. Le résultat est une ligne de production qui non seulement détecte les défauts, mais travaille activement à les prévenir.

Les systèmes à rayons X hors ligne permettent aux opérateurs de passer plus de temps sur chaque cible d'inspection, ce qui se traduit directement par une plus grande clarté d'image et davantage d'angles d'inspection. Les ingénieurs peuvent zoomer sur des joints de soudure individuels, faire pivoter les vues et inspecter des structures complexes couche par couche.

Ce niveau de détail est particulièrement utile lors de l'analyse des vides BGA, des défauts de la tête dans l'oreiller ou du non-mouillage partiel qui seraient difficiles à classer lors d'une analyse rapide en ligne. L’inspection hors ligne permet une compréhension plus approfondie, et pas seulement une confirmation des défauts. Pour les ingénieurs qualité, cette profondeur fait souvent la différence entre deviner et savoir.

Offline X-ray excelle dans les environnements où les produits changent fréquemment ou où une analyse technique est requise.

Il est couramment utilisé pour :

Introduction de nouveaux produits (NPI)

Validation du processus

Analyse des défaillances et recherche des causes profondes

Étant donné que les rayons X hors ligne sont séparés de la ligne principale SMT , ils n'affectent pas directement la vitesse ou la disponibilité de la ligne. Les planches sont sélectionnées pour être inspectées après la production, ce qui évite l'introduction de nouveaux goulots d'étranglement. Cela facilite l'introduction de systèmes hors ligne dans les usines existantes sans reconfigurer les convoyeurs ou la disposition des lignes.

Pour les installations avec une surface au sol limitée ou des calendriers de production instables, cette séparation réduit le risque opérationnel. Le processus d'inspection reste contrôlé sans interférer avec la production quotidienne.

Même si les rayons X en ligne offrent vitesse et automatisation, ils peuvent devenir un goulot d'étranglement s'ils ne sont pas correctement adaptés à la capacité de la ligne. Si le temps d'inspection par carte dépasse le temps d'attente de la ligne, des files d'attente se formeront et perturberont le flux de production. Les cartes complexes comportant plusieurs points d’inspection sont particulièrement sujettes à ce problème.

Dans certains cas, les ingénieurs réduisent la profondeur de l’inspection pour maintenir la vitesse, ce qui compromet la détection des défauts. Sans une planification minutieuse, l’inspection en ligne peut involontairement troquer la qualité contre le débit.

L’inspection aux rayons X hors ligne ne fournit pas de retour d’information immédiat à la chaîne de production. Au moment où des défauts sont découverts, des dizaines, voire des centaines de planches peuvent déjà être terminées. Ce délai augmente le volume de retouches et rend l’analyse des causes profondes plus difficile.

Les problèmes de processus restent cachés plus longtemps, permettant aux défauts de se répéter. L’inspection hors ligne fonctionne mieux lorsque la fréquence des défauts est faible et que les volumes de production sont gérables.

Les systèmes en ligne et hors ligne nécessitent un investissement au-delà de la machine elle-même. Les systèmes en ligne nécessitent souvent un espace de convoyeur supplémentaire et des efforts d'intégration, tandis que les systèmes hors ligne dépendent fortement d'opérateurs qualifiés. La formation, la programmation et l’interprétation des données ajoutent toutes aux coûts à long terme.

Les usines doivent tenir compte non seulement du prix d’achat, mais également des frais généraux d’exploitation. Ignorer ces facteurs conduit souvent à un équipement sous-utilisé.

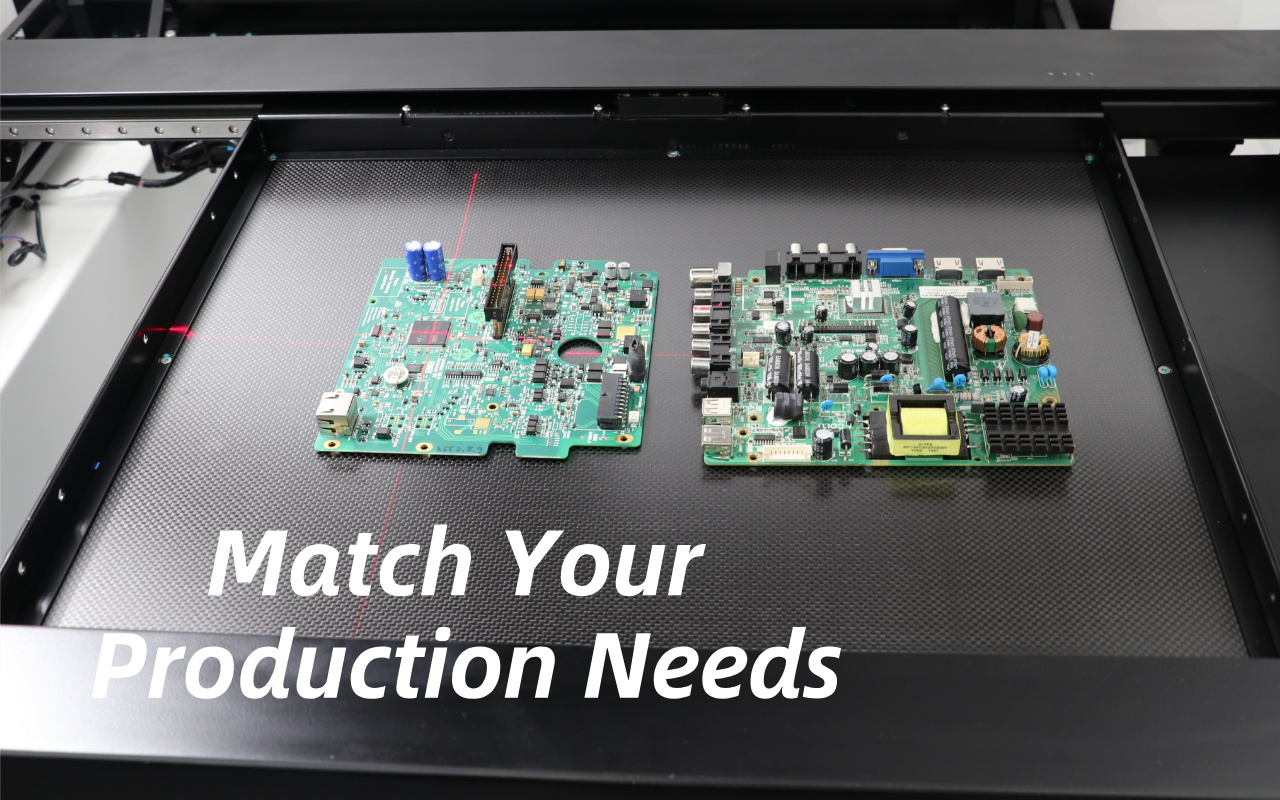

Le volume de production est l’un des facteurs les plus importants lors du choix entre la radiographie en ligne et hors ligne. Une production stable et en grand volume favorise l’inspection en ligne en raison de sa rapidité et de son automatisation. Les produits à faible volume ou qui changent fréquemment bénéficient davantage de la flexibilité hors ligne.

Les lignes à forte mixité ont souvent du mal à justifier un effort de programmation en ligne pour chaque produit. Faire correspondre la stratégie d’inspection à la réalité réelle de la production évite le gaspillage de ressources.

Tous les défauts ne nécessitent pas la même approche d’inspection. Si votre principale préoccupation est le contrôle du pourcentage de vides dans les BGA produits en série, les rayons X en ligne offrent une surveillance rapide et cohérente. Si vous avez besoin d’une analyse détaillée de pannes intermittentes ou complexes, les systèmes hors ligne sont plus efficaces.

Comprendre vos modes de défauts dominants est essentiel. L’inspection doit cibler les risques et non opérer aveuglément.

Les systèmes en ligne nécessitent généralement un investissement initial plus élevé et une intégration physique dans la ligne. Les systèmes hors ligne offrent des barrières à l’entrée plus faibles et peuvent être étendus progressivement. Toutefois, la croissance future doit être envisagée dès le départ.

Une usine qui planifie des augmentations de volume significatives peut rapidement dépasser une stratégie uniquement hors ligne. Choisir en gardant à l’esprit l’évolutivité à long terme évite un réinvestissement coûteux.

Dans la production automobile en grand volume, l’inspection aux rayons X en ligne est souvent essentielle. Une surveillance continue garantit que la qualité des joints de soudure reste stable sur des milliers de cartes par équipe. Un feedback en temps réel permet une correction rapide avant que les défauts n’atteignent le client.

L’inspection en ligne devient partie intégrante de l’épine dorsale de l’assurance qualité. Dans cet environnement, l’inspection hors ligne à elle seule ne suffit pas.

Les fabricants d’électronique médicale donnent souvent la priorité à la traçabilité et à l’analyse approfondie des défauts plutôt qu’au débit brut. La radiographie hors ligne permet aux ingénieurs d'inspecter les cartes critiques en détail et de documenter les résultats pour vérifier leur conformité.

Les stratégies d'échantillonnage sont soigneusement planifiées plutôt que entièrement automatisées. Cette approche équilibre la profondeur de l’inspection et la flexibilité de la production. L'inspection en ligne peut encore être ajoutée ultérieurement à mesure que le volume augmente.

De nombreuses usines adoptent finalement une approche hybride combinant les rayons X en ligne et hors ligne. Les systèmes en ligne gèrent la surveillance de routine de la production, tandis que les systèmes hors ligne prennent en charge l'analyse des pannes et les enquêtes techniques.

Cette division du travail maximise l’efficacité de l’inspection et la profondeur des connaissances. Les stratégies hybrides réduisent également la pression sur un système unique. Pour les usines en croissance, cette approche offre le meilleur équilibre à long terme.

Inline X-ray prend en charge la vitesse, l'automatisation et le contrôle en temps réel

La radiographie hors ligne offre flexibilité, résolution et profondeur analytique

Le bon choix dépend du volume, de la gamme de produits et du risque qualité

Les stratégies hybrides offrent souvent le meilleur équilibre à long terme

Oui. De nombreuses usines utilisent l'inspection en ligne pour la surveillance de la production et des systèmes hors ligne pour une analyse et un dépannage plus approfondis.

L’inspection 3D améliore la détection des défauts dans les deux configurations, mais les exigences en matière de temps d’inspection et de traitement des données doivent être soigneusement prises en compte.

Les systèmes en ligne nécessitent une gestion plus stricte de la disponibilité, tandis que les systèmes hors ligne offrent plus de flexibilité dans la planification de la maintenance.

L'inspection hors ligne peut répondre aux besoins de conformité lorsque les plans d'inspection et les stratégies d'échantillonnage sont correctement définis.

Le retour sur investissement doit prendre en compte non seulement le coût de l'équipement, mais également les économies de main d'œuvre, la réduction des défauts, l'évitement des reprises et l'efficacité de la production.