Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2026-01-09 origine:Propulsé

La sélection d'une ligne de production SMT pour la fabrication de composants électroniques automobiles ne consiste pas à construire la ligne la plus rapide dans l'atelier. Il s’agit de réduire les risques de fabrication à long terme et de garantir des performances stables et reproductibles sur des années de production. L'électronique automobile doit fonctionner de manière fiable face aux vibrations, aux températures extrêmes et à une durée de vie prolongée, ce qui impose des exigences bien plus élevées en matière de stabilité, de traçabilité et de contrôle des processus. Des normes telles que l'IATF 16949 renforcent cette réalité en donnant la priorité à la prévention des défauts, à la traçabilité des données et aux systèmes de fabrication prêts à être audités plutôt qu'aux gains de débit à court terme.

Pour les fabricants évaluant ou modernisant une ligne de production SMT, comprendre ces différences est la première étape critique. L’électronique automobile ne peut pas être abordée de la même manière que les produits grand public ou industriels généraux, car les attentes en matière de durabilité, de cohérence et de responsabilité sont fondamentalement plus élevées. Avant de discuter de la sélection des équipements ou de la configuration de la ligne, il est essentiel d’examiner d’abord les exigences de fabrication uniques qui définissent la production électronique automobile et façonnent chaque décision de processus en aval.

Les modules électroniques automobiles devraient rester en service pendant 10 à 15 ans, parfois même plus. Contrairement à l’électronique grand public, il n’y a pas de place pour une dégradation progressive des performances ou des pannes en début de vie. Un joint de soudure qui fonctionne bien lors des tests initiaux mais qui dérive après des années de contrainte thermique peut devenir un risque sérieux pour la sécurité.

Pour cette raison, les constructeurs automobiles doivent se concentrer sur des lignes de production SMT qui fournissent des résultats cohérents sur des milliers d'heures de fonctionnement. Les configurations d'équipement optimisées uniquement pour un débit à court terme peuvent sembler efficaces au premier abord, mais elles introduisent souvent des dérives, des variations et une instabilité de maintenance à long terme qui sont inacceptables dans la production automobile.

L’électronique automobile fonctionne dans certains des environnements les plus difficiles parmi tous les produits électroniques. Des températures extrêmes allant de -40°C à +125°C, des vibrations continues, une exposition à l'humidité et des cycles thermiques répétés exercent une contrainte constante sur les joints de soudure et les assemblages PCB.

Si les processus SMT ne sont pas étroitement contrôlés, ces contraintes peuvent entraîner des défaillances courantes à long terme telles que des fissures de soudure, des ouvertures ou des faiblesses liées aux vides. Une ligne SMT de qualité automobile doit donc garantir une formation robuste de joints de soudure grâce à une impression de pâte à souder stable, un placement précis et des conditions de refusion très cohérentes. Ces facteurs déterminent directement si un produit survivra à des années d’utilisation réelle d’un véhicule.

Dans la fabrication de produits électroniques automobiles, la traçabilité n’est pas une bonne pratique : c’est une exigence. Les normes telles que l'IATF 16949 exigent une visibilité complète sur les matériaux, les processus et les résultats d'inspection pour permettre une analyse rapide des causes profondes et un confinement en cas de problèmes sur le terrain.

Chaque PCB doit être lié à son lot de pâte à souder, son lot de composants, ses paramètres de processus et ses données d'inspection. Les lignes de production SMT sans fonctionnalités intégrées d'enregistrement des données et SPC augmentent non seulement le risque qualité, mais ont également du mal à réussir les audits clients. Au fil du temps, le manque de traçabilité augmente considérablement le coût et l'impact des rappels, ce qui en fait l'un des facteurs de sélection les plus critiques lors de la conception d'une ligne automobile SMT.

Dans la fabrication de composants électroniques automobiles, une vitesse de placement plus élevée ne se traduit pas automatiquement par une productivité plus élevée. Les lignes à ultra-haute vitesse SMT fonctionnent souvent plus près de leurs limites de processus, où de petites variations de placement, d'impression ou de contrôle thermique peuvent s'accumuler au fil du temps. Ces variations subtiles peuvent passer les inspections initiales, mais se manifestent plus tard par des défaillances sur le terrain après des années d'exploitation, soulignant pourquoi les stratégies d'automatisation de la productivité des lignes SMT doivent se concentrer sur la stabilité plutôt que sur la vitesse brute.

Pour les applications automobiles, les équipements à vitesse moyenne à élevée avec des fenêtres de processus bien contrôlées donnent généralement de bien meilleurs résultats à long terme. En opérant avec des marges stables plutôt qu'à la limite des performances, les fabricants réduisent les variations, simplifient le contrôle des processus et réduisent considérablement le risque de défauts latents.

Lors de la sélection d'un équipement SMT pour l'électronique automobile, la répétabilité compte plus que les spécifications de pointe. Les indicateurs de performance clés incluent une précision de placement stable, un volume de pâte à souder constant et des profils thermiques uniformes sur des périodes de production prolongées.

Plus important encore, l’équipement doit conserver ces capacités au fil du temps. Les constructeurs automobiles devraient regarder au-delà des valeurs des fiches techniques et se concentrer sur une stabilité démontrée à long terme. Les machines capables de maintenir les performances des processus après des milliers d’heures de fonctionnement, avec un recalibrage minimal et un comportement de dérive prévisible, constituent une base beaucoup plus solide pour une production de qualité automobile.

Une ligne automobile SMT bien conçue équilibre capacité de production et robustesse à chaque étape du processus. Cela inclut généralement une impression de pâte à braser stable, un placement fiable à vitesse moyenne, un brasage par refusion à dominante convection et une inspection complète en ligne.

Plutôt que d’optimiser chaque machine indépendamment, les fabricants à succès conçoivent la ligne comme un système intégré. L’objectif n’est pas d’optimiser le rendement à court terme, mais de maintenir une capacité de processus élevée et reproductible au fil des années de production, même si les produits, les volumes et les conditions d’exploitation évoluent.

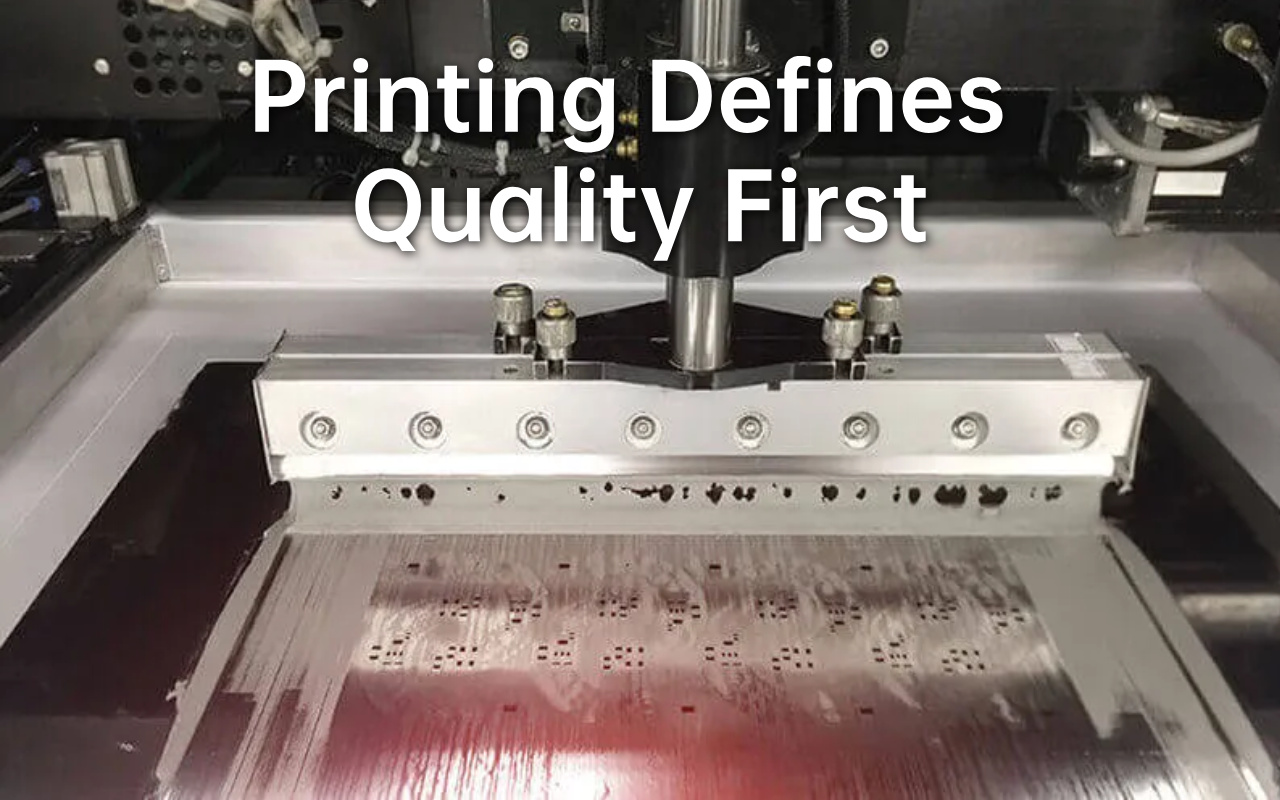

Dans la fabrication de produits électroniques automobiles, de nombreux problèmes de fiabilité à long terme peuvent être attribués aux variations d’impression de la pâte à souder. Un volume de soudure incohérent ou un mauvais alignement à ce stade entraîne souvent des joints de soudure faibles, des vides ou un mouillage irrégulier difficiles à détecter plus tard dans le processus.

Les imprimantes à pochoirs modernes conçues pour les applications automobiles mettent l'accent sur le contrôle en boucle fermée, l'alignement précis et la régulation stable de la pression. Le maintien d'une cohérence étroite du volume de soudure est particulièrement essentiel pour les composants à pas fin et les dispositifs BGA couramment utilisés dans les modules de commande automobiles.

Les performances pochoir jouent un rôle central dans le maintien de la stabilité de l'impression pendant les longs tirages de production. La conception optimisée de l'ouverture et les traitements de surface aident à réduire l'adhérence de la pâte à souder et les risques de pontage, en particulier lors de l'impression de détails fins.

Un nettoyage constant des pochoirs est tout aussi important. Le nettoyage automatisé sous le pochoir à intervalles définis empêche l'accumulation progressive de pâte qui pourrait autrement conduire à des dépôts insuffisants ou à des courts-circuits au fil du temps. Dans la production automobile, l’entretien discipliné des pochoirs est une mesure préventive qui protège à la fois le rendement et la fiabilité du produit à long terme.

Le contrôle statistique des processus est essentiel pour gérer l'impression de pâte à souder dans les lignes SMT automobiles. En surveillant en permanence les paramètres clés tels que la hauteur, le volume et la surface de soudure, les systèmes SPC fournissent une alerte précoce en cas de dérive du processus avant que les défauts n'atteignent les étapes en aval.

Cette approche proactive permet de planifier la maintenance et les ajustements des processus en fonction des données plutôt que des événements de défaillance. En conséquence, les fabricants peuvent maintenir une qualité de production stable tout au long des campagnes de production prolongées tout en minimisant les temps d'arrêt et les rebuts imprévus.

Les lignes automobiles SMT fonctionnent souvent selon une combinaison unique d'exigences : le même module de commande peut être produit en continu pendant des années, tandis que des mises à jour périodiques de conception ou des variantes de modèles sont introduites en cours de route. Ce modèle de production impose des exigences élevées en matière de flexibilité et de stabilité à long terme.

Les machines de prélèvement et de placement utilisées dans l'électronique automobile doivent prendre en charge des changements rapides et fiables sans perturber les processus validés. Dans le même temps, ils doivent maintenir la précision du placement pendant un fonctionnement prolongé et ininterrompu durant des semaines ou des mois, sans réétalonnage fréquent. Les machines qui fonctionnent bien uniquement lors de courtes séries de production ont souvent du mal à maintenir leur cohérence dans ces conditions de production à long terme.

Les changements de programme dans la production automobile ne se limitent pas au changement de produit. Ils impliquent souvent des substitutions de composants, des modifications de package ou des mises à jour de fournisseurs motivées par une gestion du long cycle de vie. Chaque changement introduit un risque potentiel si les performances du distributeur, la reconnaissance visuelle ou le comportement de ramassage ne sont pas totalement stables.

Les machines de prélèvement et de placement de qualité automobile s'appuient sur des systèmes d'alimentation robustes, une précision d'indexation reproductible et des algorithmes de vision éprouvés pour garantir un ramassage et un placement cohérents sur une large gamme de composants. Cela inclut les appareils sensibles à l'humidité, les composants à pas fin et les pièces occasionnelles de forme irrégulière. Des performances de changement stables réduisent les erreurs de configuration et empêchent l'introduction de variations lors d'ajustements autrement routiniers.

Dans la fabrication de composants électroniques automobiles, la précision du placement doit être évaluée ainsi que la répétabilité dans le temps. Une machine qui atteint les objectifs de précision seulement immédiatement après l'étalonnage peut néanmoins présenter un risque à long terme si l'usure des buses, la dérive mécanique ou la variation de la tête ne sont pas bien contrôlées.

Les applications automobiles SMT nécessitent généralement des performances de placement qui restent stables sur des périodes de production prolongées. Un comportement de placement cohérent permet d'éviter des problèmes tels que des composants asymétriques, des filets de soudure inégaux ou des chutes, qui peuvent tous réduire la résistance aux vibrations et la fiabilité des joints à long terme. Pour les constructeurs automobiles, un contrôle prévisible du placement est un facteur clé pour maintenir l'intégrité du produit tout au long de la durée de vie du véhicule.

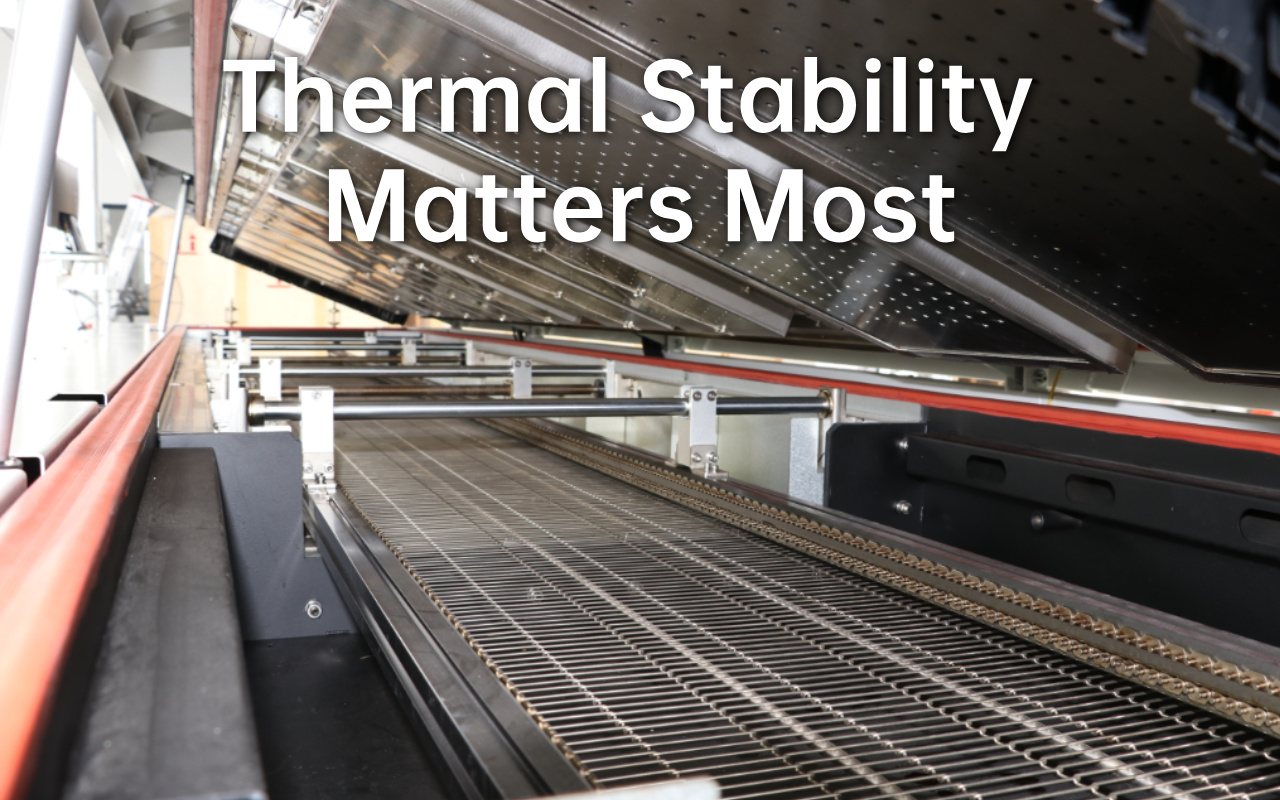

Dans la fabrication de composants électroniques automobiles, un plus grand nombre de zones de chauffage n’entraîne pas automatiquement une meilleure qualité de soudure. Ce qui compte vraiment, c'est la précision avec laquelle la température peut être contrôlée et la manière dont la chaleur est répartie uniformément sur l'ensemble du PCB.

Les grandes cartes automobiles contiennent souvent des densités de composants et des distributions de cuivre mixtes. Sans contrôle thermique uniforme, des différences de température excessives peuvent provoquer un gauchissement de la carte, un mouillage incomplet des soudures ou des composants soumis à des contraintes excessives. Les systèmes de refusion SMT conçus pour les applications automobiles se concentrent sur un contrôle PID strict et une convection stable pour maintenir une faible variation de température sur toute la carte, garantissant ainsi une formation cohérente des joints de soudure.

La précision thermique à court terme n’est qu’une partie de l’équation. La production de produits électroniques automobiles nécessite des fours de refusion qui maintiennent des performances thermiques stables pendant des années de fonctionnement continu.

Des conceptions de soufflantes robustes, des réchauffeurs fiables et des systèmes de flux d'air équilibrés aident à empêcher la dérive progressive du profil qui peut passer inaperçue au cours de la production quotidienne mais dégrade lentement la qualité des joints de soudure. La cohérence thermique à long terme réduit le besoin de reprofilages fréquents et réduit le risque de défauts de soudure latents apparaissant tard dans le cycle de vie du produit.

Les joints de soudure dans l’électronique automobile doivent survivre à des milliers de cycles thermiques pendant le fonctionnement du véhicule. Des profils de refusion inappropriés peuvent accélérer la croissance des composés intermétalliques ou introduire des contraintes internes, augmentant ainsi le risque de fissures au fil du temps.

Les profils de refusion bien optimisés mettent l'accent sur des taux de rampe contrôlés, un temps de trempage suffisant et des conditions de refroidissement stables. Ces paramètres fonctionnent ensemble pour produire des joints de soudure mécaniquement robustes qui maintiennent leur intégrité tout au long de leur durée de vie prolongée, même dans des conditions de fonctionnement difficiles.

Dans la production automobile SMT, SPI joue un rôle préventif plutôt que de servir de simple point de contrôle d'inspection. En mesurant le volume, la hauteur et la surface de la pâte à souder en trois dimensions, les systèmes SPI identifient les variations d'impression avant de placer les composants.

La détection précoce des dérives d’impression permet de prendre des mesures correctives en amont, empêchant ainsi les défauts de se propager sur le reste de la ligne. Cette approche proactive réduit les reprises, protège le rendement et stabilise les performances de production à long terme.

Les systèmes AOI dans la fabrication d'électronique automobile ne se limitent pas à la détection de défauts. Ils agissent comme des outils de surveillance continue qui vérifient la précision du placement, la polarité, l'apparence de la soudure et la présence des composants tout en collectant des données de processus précieuses.

En reliant les résultats de l'inspection aux numéros de série de cartes individuelles, AOI permet une traçabilité détaillée et une analyse des tendances. Cette visibilité basée sur les données permet une analyse plus rapide des causes profondes et améliore la prise de décision en matière de processus sur les cycles de production étendus.

La traçabilité est une exigence fondamentale dans la fabrication de produits électroniques automobiles. La collecte de données intégrée sur SPI, AOI et les équipements de traitement garantit que chaque PCB peut être retracé jusqu'à ses matériaux, ses paramètres de processus et son historique d'inspection.

Lorsque les données d'inspection et de production sont consolidées via un MES ou des systèmes de données au niveau de la ligne, les fabricants obtiennent des enregistrements prêts à être audités qui soutiennent la conformité IATF et des mesures de confinement rapides. Ce niveau de traçabilité répond non seulement aux exigences clients et réglementaires, mais réduit également considérablement le coût et l'impact des incidents qualité.

Les programmes d’électronique automobile restent rarement statiques. Les nouvelles plates-formes de véhicules, la logique de contrôle révisée et les substitutions de composants nécessitent souvent des modifications de taille PCB, des mises à jour de la présentation ou de nouveaux types de packages. Une ligne de production SMT conçue uniquement pour les produits actuels peut vite devenir une contrainte plutôt qu'un atout.

Des architectures de ligne flexibles basées sur des équipements modulaires, des convoyeurs réglables et des plates-formes logicielles évolutives permettent aux fabricants de s'adapter aux nouvelles conceptions PCB sans réinvestissement majeur. Cette approche protège les investissements en capital à long terme tout en soutenant l’évolution continue des produits, ce qui est particulièrement important dans les programmes d’électronique automobile et électrique avec des mises à jour fréquentes de la conception.

De nombreux modules électroniques automobiles nécessitent une protection supplémentaire au-delà de l'assemblage standard SMT. Le revêtement conforme, le brasage sélectif et l'empotage sont couramment introduits pour améliorer la résistance à l'humidité, aux vibrations et aux contraintes environnementales.

Lors de la planification d'une ligne SMT, la disposition physique et le flux de matériaux doivent anticiper ces processus en aval dès le départ. Dans plusieurs projets automobiles et de véhicules à énergies nouvelles, y compris les applications de recharge de véhicules électriques et d'électronique de puissance, I.C.T a aidé ses clients en intégrant des lignes SMT avec des lignes de revêtement dédiées PCBA , garantissant un transfert fluide des cartes, un durcissement stable et une qualité constante sans perturber la production en amont. La conception précoce de ces extensions évite des modifications de ligne coûteuses ultérieurement.

Les volumes de production automobile augmentent souvent progressivement plutôt que d’un seul coup. Une ligne SMT doit donc prendre en charge les augmentations de capacité sans compromettre la stabilité du processus ni nécessiter une refonte complète.

Les convoyeurs tampon, l'équilibrage intelligent des lignes et les options de processus parallèles permettent d'évoluer la production tout en préservant une qualité constante. Les lignes conçues avec des points d'expansion contrôlés permettent aux fabricants de répondre à la croissance de la demande tout en conservant les mêmes conditions de processus validées que celles utilisées lors de la qualification initiale.

La phase de montée en puissance est l’une des étapes les plus critiques de la fabrication de produits électroniques automobiles. Les décisions de configuration initiales influencent directement le rendement à long terme, la stabilité et les performances d’audit.

La validation structurée des processus, y compris l'optimisation contrôlée des paramètres et les essais documentés, permet d'établir rapidement des fenêtres d'exploitation stables. Dans les projets automobiles SMT soutenus par I.C.T , les activités de montée en puissance se concentrent généralement sur la création de processus reproductibles et basés sur des données plutôt que sur la recherche d'un rendement maximal immédiat, réduisant ainsi les défauts en début de vie et la variabilité à long terme.

Même l'équipement SMT le plus avancé dépend d'un fonctionnement humain cohérent. Une documentation claire, des procédures standardisées et une formation complète réduisent les variations causées par le roulement des opérateurs ou les changements d'équipe.

Des programmes de formation efficaces garantissent que les opérateurs comprennent non seulement comment exploiter la ligne, mais également pourquoi des paramètres et des contrôles spécifiques sont importants. Cette compréhension commune réduit le temps de dépannage et permet de maintenir une production stable dans le cadre de programmes automobiles étendus.

La fabrication de produits électroniques automobiles impose des exigences élevées en matière de réactivité et de profondeur technique lorsque des problèmes surviennent. Les équipes d'assistance locales possédant une expérience en matière de projets automobiles peuvent réduire considérablement les temps d'arrêt et empêcher que des écarts mineurs dans les processus ne se transforment en événements de qualité plus importants.

Au-delà de la fourniture d'équipements, les partenaires à long terme qui comprennent les normes automobiles, la validation des processus et l'intégration au niveau du système apportent une valeur durable. Grâce à une assistance sur site et à une collaboration basée sur des projets, I.C.T a travaillé en étroite collaboration avec les fabricants d'électronique automobile et de véhicules électriques pour construire des lignes de production SMT qui restent stables, conformes et évolutives tout au long de leur durée de vie opérationnelle..

Les projets automobiles SMT du monde réel montrent systématiquement que la stabilité de la ligne et l'intégration du système comptent plus que les performances des machines individuelles. La fabrication de produits électroniques automobiles implique non seulement l'assemblage SMT, mais également des processus en aval tels que l'optimisation de la refusion, le revêtement conforme et la traçabilité basée sur les données.

Dans le cadre de plusieurs projets liés à l'automobile et aux véhicules électriques, I.C.T a aidé ses clients avec des lignes de production complètes SMT, y compris des solutions de brasage par refusion pour l'électronique automobile , PCBA des lignes de revêtement pour les systèmes triélectriques NEV et des solutions d'usine intelligentes pour la fabrication de piles de recharge pour véhicules électriques . Ces projets démontrent que le succès vient du traitement de la ligne de production comme un système intégré plutôt que comme un ensemble de machines autonomes.

De nombreux problèmes observés dans la production automobile SMT remontent aux premières décisions de conception. Sur-spécifier la vitesse de placement tout en négligeant la stabilité du processus augmente souvent la charge de variation et de maintenance. De même, sous-estimer les exigences en matière de traçabilité conduit à des mises à niveau coûteuses lorsque les exigences des audits ou des clients augmentent.

Une autre erreur courante consiste à sélectionner des fournisseurs d’équipements sans expérience avérée en construction automobile. Même si les machines individuelles peuvent répondre aux spécifications, un manque de compréhension au niveau du système entraîne souvent des configurations inefficaces, une intégration incomplète des données et des périodes de montée en puissance prolongées. Ces problèmes coûtent généralement beaucoup plus cher à corriger après l’installation qu’à prévenir lors de la conception de la ligne.

La fabrication de produits électroniques automobiles récompense l’expérience plutôt que les performances théoriques. Les fournisseurs qui comprennent les exigences du secteur automobile (de la validation et de la documentation des processus au contrôle de la dérive à long terme) sont mieux placés pour réduire les risques tout au long du cycle de vie du produit.

Plutôt que de se concentrer uniquement sur les spécifications des fiches techniques, les fabricants bénéficient davantage de partenaires capables de traduire les normes automobiles en systèmes de production pratiques et reproductibles. Cette approche basée sur l'expérience offre une stabilité non seulement lors du lancement initial, mais également pendant des années de production continue et de mises à jour des modèles.

Non. Alors que l’électronique grand public bénéficie d’une vitesse maximale, la production automobile donne la priorité à la cohérence et à de faibles variations. Les machines à ultra-haute vitesse peuvent introduire des variations de placement qui se traduisent par des problèmes de fiabilité en cas de vibrations et de contraintes thermiques. Les machines à vitesse moyenne offrant une précision et une répétabilité supérieures offrent souvent de meilleurs résultats à long terme. Par exemple, le maintien d'une précision de placement de ± 25 µm sur des analyses continues s'avère plus utile que des rafales occasionnelles supérieures à 100 000 CPH. Le principe sous-jacent : les défauts automobiles apparaissent souvent après des années sur le terrain, et non lors des tests initiaux, ce qui fait de la stabilité des processus la véritable mesure de performance.

L'IATF 16949 exige une traçabilité complète en amont et en aval pour permettre un confinement rapide si des problèmes sur le terrain surviennent. Un seul lot défectueux pourrait affecter des milliers de véhicules, déclenchant des rappels coûteux. Les produits de consommation sont rarement soumis à cet examen réglementaire. La traçabilité comprend les lots de matériaux, les paramètres de processus, les images d'inspection et les données de test liées à chaque numéro de série. Sans cela, les fabricants ne peuvent pas faire preuve de diligence raisonnable lors des audits ou des enquêtes. La mise en œuvre pratique implique l'intégration du MES à travers l'impression, le placement, la redistribution et l'inspection, créant ainsi automatiquement des enregistrements prêts à être audités.

Le nombre de zones compte moins que l’uniformité thermique et la précision du contrôle. De nombreuses lignes automobiles fiables utilisent des fours de 8 à 10 zones avec une excellente conception à convection plutôt que de 12 zones ou plus. L'objectif est d'atteindre un delta-T inférieur à 5°C sur les grandes planches tout en maintenant la stabilité du profil au fil des années. Les fours à 12 zones mal conçus peuvent dériver davantage que les systèmes à 8 zones bien entretenus. Concentrez-vous sur l'efficacité de la convection, la longévité du ventilateur et la capacité de réglage PID au lieu de compter les zones.

Rarement sans investissement majeur. Les lignes grand public manquent souvent de l'infrastructure de données, de la profondeur des inspections et des contrôles de processus requis pour la conformité IATF. La traçabilité ultérieure, la mise à niveau vers des imprimantes de qualité automobile et la validation de la stabilité à long terme s'avèrent coûteuses et perturbatrices. Commencer dès le début avec un équipement compatible avec l'automobile évite ces pièges et offre un meilleur retour sur investissement sur le cycle de vie typique d'un module de plus de 10 ans.

La plupart des modules automobiles nécessitent un revêtement pour la protection de l'environnement. La planification dès le départ du transport, de l'espace et de la manutention des matériaux pour l'intégration du revêtement évite des modifications coûteuses de la ligne ultérieurement. Certaines lignes modernes intègrent des cellules de revêtement sélectif avec une fonctionnalité de retour par le bas, améliorant ainsi l'efficacité tout en maintenant la traçabilité, particulièrement utile pour les systèmes électriques NEV.